доильный аппарат старого образца ссср

Машинное доение коров в СССР

В молочном скотоводстве наиболее сложным и трудоемким процессом является доение коров. Оно занимает 60-70 % рабочего времени доярки. Механизация процесса доения является важнейшим условием повышения производительности труда на молочных фермах. В учхозе Волгоградского сельскохозяйственного института «Горная поляна» 1300 коров. Основной задачей учебной базы сельскохозяйственного вуза было перевод всего поголовья коров на машинный способ доения. В течении лете и осени 1964 г. проводилась работа по подготовке и переводу поголовья коров на машинное доение. Проводился монтаж и установка доильного оборудования, обучение доярок и механизаторов научно-обоснованным методам работы. Перевод всего поголовья коров на машинное доение был осуществлен за три месяца. Машинное доение производится с использованием универсальных доильных станций УДС-3, оснащенных доильными аппаратами «ДА-3М» и «Волга». Смена способов доения не сопровождалась снижением удоев и не препятствовала дальнейшему росту молочной продуктивности коров. Последующий двухлетний опыт работы свидетельствует об успешном освоении машинного доения.

Большое значение для сохранения высокого уровня молочной продуктивности коров имело постепенное приучение их к новому способу доения. Причем строго соблюдался индивидуальный подход к каждой корове. Незначительная часть коров, не поддавшихся приучению, была оставлена на ручном доении. Здесь добились осуществления полноценного рефлекса молокоотдачи и полного извлечения молока. С этой целью для коров, склонных к задержанию молока, применялась усиленная стимуляция молокоотдачи путем массирования вымени и предварительного сдаивания части молока вручную. В дальнейшем этот прием был сохранен только для тех коров, у которых после механического додаивания в вымени оставалось более 0,2 л. молока. По техническим условиям каждая доильная установка УДС-3 рассчитана для обслуживания 100 коров.

Однако опыт их длительной эксплуатации показал полную возможность обслуживания на 130-150 голов. При этом наиболее эффективно доильные станции используются при спаренном их размещении с установкой силовых агрегатов посредине между доильными станциями. Это дало возможность одному механику обслуживать две станции и сократить затраты на устройство на 16%. Пропускная способность УДС-3 в хозяйстве составляет 64-73 коровы в час, что соответствует техническим условиям эксплуатации установок при хорошей организации труда. Норма обслуживания коров каждой дояркой повышена с 16-17 до 30-35 голов в пастбищный период и до 20-30 голов в стойловой период. Итак производительность увеличилась более чем в 1,5 раза. За счет повышения производительности труда достигнута экономия фонда заработной платы доярок в размере 28%. При этом среднемесячный заработок доярок увеличился на 12,7%. В процессе освоения машинного доения изучались три формы организации труда доярок и связанные с этим методы начисления заработной платы.

1) Групповая, совместная работа доярок при доении коров без учета их закрепления и с распределение зарплаты поровну. При такой организации достигается высокая пропускная способность доильной установки, но обезличка в обслуживании коров ведет к некоторому снижению надоев и жирности молока.

2) Групповая совместная работа доярок с поочередным доением групп коров начисления заработной платы в соответствии с количеством молока, надоенного от каждой группы коров. При этом снижается производительность установки в связи с простоями аппаратов во время смены групп и изменением молока от каждой группы. Обезличка коров полностью не ликвидируется.

3) Одновременная работа всех доярок, когда каждая доит закрепленных за ней коров. Оплата труда-равная или дифференцируется в зависимости от количества молока, надаиваемого каждой дояркой в дни контрольных доек. Эта форма организации позволяет сочетать высокую производительность установки с личной ответственностью каждой доярки за высокое качество работы, что и способствует получению наибольшей молочной продуктивности коров.

История доильных аппаратов

Предисловие

История создания и эволюция доильных аппаратов имеет далеко не простой путь. За долгие годы совместного существования человечества и молочных животных человек делал множество попыток облегчить труд доения.

Но создание доильного аппарата — это действительно революционный шаг. Ведь механическому аппарату приходится взаимодействовать с живым существом, чувствительным к болям и неудобствам. И всё же попытки человечества механизировать и даже автоматизировать дойку животных увенчались существенными успехами.

Процесс доения коров, коз и других молочных животных удалось подчинить автоматизации, что позволило снизить себестоимость молока и увеличить объем предложений молочной продукции. Ручное доение в настоящее время имеет лишь ограниченное применение, так как это трудоемкий и мало производитель¬ный способ доения.

Ранняя история

История первых попыток доения коров с помощью приспособлений начинается еще до нашей эры. Древние египтяне доили коров вставляя полые стебли пшеницы в соски вымени и молоко просто вытекало в подставленную посуду.

Проще всего, казалось бы, открыть дорогу молоку и сливать его по трубкам в ведро. Первые доильные аппараты и работали по такому принципу: полые трубки вставлялись в соски для открытия мышц сфинктера (круговая мышца не дающая молоку вытекать из вымени) и это позволяло молоку свободно выходить наружу.

Первоначально использовали деревянные трубки и даже перья птиц. Трубки из чистого серебра, гуттаперчи (материал, напоминающий резину) и слоновой кости появились на рынке в конце 19 века, которые находили свое применение и в 20 веке. Для направления молока в бидоны трубки соединялись эластичной резиной.

Но доение принципом катетера имело множество существенных недостатков: распространение болезней, ослабление мышц сфинктера, вызывающих продолжительное подтекание, травмы сосков и загрязнение молока. Кроме того, это было мучительно больно для коров, и часто приводило к травмам вымени коровы.

Предпосылки для автоматизации доения

Когда было освоено ручное доение животных фермеры стали получать достаточно молока и изготавливать различные молочные продукты. Но тяжелое малопроизводительное ручное доение сдерживало дальнейшее увеличение производительности труда и доходов фермеров.

Постоянный рост потребности общества в молоке подталкивал человека к механизации процесса доения. К сведению, в настоящее время ежегодно в мире выпивают около 500 млн л молока, потребление которого вносит разнообразие в питание, улучшает вкус других продуктов.

По мере развития молочной промышленности механизация стала необходимостью для увеличения количества молока на продовольственном рынке. Попытки создания доильных аппаратов начались в разных странах практически одновременно.

Первые примитивные аппараты

В Соединенных Штатах в 1819 году было получено большое количество патентов на аппараты для доения под давлением. Доильные аппараты состояли из роликов, колодок, тарелок, ремней и механических пальцев. Всё это механическое многообразие было необходимо для копирования принципа ручного доения человеком: механические пальцы надавливали на сосок, начиная с верхней части и плавно двигались вниз.

Самые ранние вакуумные доильные аппараты использовали большую чашу из гуттаперчи, плотно обхватывающую всё вымя и соединенную с ручным насосом. Инженеры Ходжес и Брокенден получили английский патент на такое устройство в 1851 году.

В 1859 году С.В. Лоу из Филадельфии запатентовал чашу с диафрагмой с 4 отверстиями для сосков. Всасывающий насос с ручным приводом вытягивал молоко из всех четырех сосков одновременно. Такие устройства создавали непрерывное высасывание из вымени, часто повреждая ткань молочной железы и вызывая лягание коровы.

Первое успешное использование сосков с вакуумным доильным аппаратом найдено в патенте 1860 года. Л.О. Колвина, известного в Америке изобретателя ранних доильных агрегатов. Это рычажное всасывающее устройство получило большой отклик от сельскохозяйственной прессы. Благоприятные статьи появились в журнале «Молочный фермер», «Сельскохозяйственный вестник» и в других небольших публикациях. Тем не менее, автоматическая дойка Colvin все еще подвергала соски коровы постоянному вакууму, в результате чего там скапливалась кровь.

В 1889 году шотландский инженер Александр Шилдс представил современный тип машины, которая не использовала постоянный вакуум, а периодический, как будто сосёт теленок.

Причины неудачных попыток

Первые попытки редко бывают удачными, такая же участь постигла и первые модели доильных аппаратов. Этот факт многое сделал для установления настроя населения против механизации доения. Самые ранние типы аппаратов использовали трубки чтобы выкачивать молоко из вымени. За ними следовали устройства для выдавливания молока, далее появились высасывающие устройства различных типов.

Не все были согласны с идеей механического доения, считая, что оно приносит вред животному и ухудшает качество молока. Причина долгого изобретения доильного аппарата ещё в том, что для испытания моделей необходимо было подвергать риску животных. А на это многие фермеры не давали своего согласия.

Разработка пригодного для использования доильного аппарата заняла несколько десятилетий проб и ошибок. Некоторые редакторы публикаций 19-го века о молочных продуктах признавали необходимость в хорошем доильном аппарате, но были недовольны всем, что предлагалось. Другие препятствовали всем попыткам машинного доения, заявляя, что это было неестественно или изначально вредно для коровы. Еще в 1892 году С.М. Бэбкок написал в журнале National Dairyman (Национальный молочник), что «доильные машины приведут к ухудшению качества молока и снижению стандартов на молочных животных». Л.Б. Арнольд, секретарь Американской ассоциации производителей молочных продуктов, писал о большой ценности ручного доения в развитии вымени коров и предостерегал от использования машинного доения.

Эволюция доильных аппаратов

Компания Mehring начала разработку механизированных доильных аппаратов в 1892 году как способ улучшить скорость и качество доения коров. Машины продолжали изготавливаться в начале 1920-х годов, и было продано более 3000. Доильный аппарат с ножным приводом был усовершенствованием более ранней модели с ручным приводом, и мог одновременно доить двух коров с меньшими усилиями со стороны оператора.

Машина состояла из педалей с пневмокамерами, соединенных несколькими шлангами, которые можно было прикрепить к вымени коровы. Когда педаль качалась вперед и назад, она производила всасывание в шлангах, которое выдавливало молоко из вымени и перемещало его в ведро, висевшее на дояре. Шланги контролировались клапаном, так что оператор мог остановить всасывание на отдельном соске, не отключая машину. Брошюра 1896 года гласит, что доильный агрегат позволял одному мужчине доить до двадцати коров в час, а поскольку физические нагрузки были минимальными, женщины и дети могли бы также помочь с доением, что делало работу по дому еще менее трудоемкой.

Прототипы современных доильных аппаратов

Примерно в 1890-х годах Александр Шилс из шотландского города Глазго, разработал пульсатор, который чередовал уровни всасывания массажируя при этом соски для правильного кровообращения. Это устройство, наряду с разработкой в 1892 году двухкамерного соскового стакана, успешно привело к замене ручного доения доильными аппаратами. После 1920-х годов машинное доение прочно вошло в молочную промышленность.

Следующий важный шаг в развитии доильной машины произошел в 1902 году, когда Лоуренс и Кеннеди из Глазго разработали первый доильный аппарат с пульсатором на крышке аппарата и давлением, уменьшенным вакуумом. Этот принцип позволяет поддерживать постоянный вакуум в вакуумной системе и создавать отчетливые пульсации на соске. Все современные машины охватывают этот принцип, хотя разные производители используют различные механические средства.

Интересное устройство для защиты от перенапряжений было изобретено в 1922 году Гербертом Маккорнаком. Эта новая доильная машина преобразовывала тяговое и тянущее движение в пульсирующий вакуум как у предыдущих аппаратов. Модель помпажа подвешивалась к корове на ремне, который обвивался вокруг ее тела. Преимущество подвесной модели заключалось в том, что длина трубки от соска до ведра составляла всего около 10 см в длину, что уменьшало загрязнение, скапливаемое внутри трубки.

Доильный аппарат старого образца ссср

§ 7. Доильный аппарат «Волга»

Доильный аппарат «Волга» состоит из четырех стаканов с резиновыми трубками, коллектора 7 (рис. 9), пульсатора 3, ведра 1 с крышкой 2, воздушного 5 и молочного 6 шлангов и зажима 4. При доении в переносные ведра в молочный шланг 6 вставляют стеклянную трубку.

Доильный стакан 13 представляет собой алюминиевую гильзу 12 с молочными и вакуумными трубками, во внутрь которой вставлена сосковая резина 11.

Сосковая резина сделана в виде цилиндрического стакана, в верхней части которого имеется специальный присосок, а нижний конец ее соединен с молочной трубкой металлическим кольцом.

Длина новой сосковой резины 155 мм, диаметр ее 23 мм, а у присоска 25 мм. Сосковая резина таких размеров подходит к соскам большинства коров. Для сосков меньших размеров на резину возле присоска надевают кольцо шириной 8-10 мм, отрезанное от нижнего конца выбракованной сосковой резины.

Стаканы хорошо держатся на вымени даже при такте «отдых», так как в присоске всегда сохраняется небольшой вакуум.

Коллектор (см. рис. 8) предназначен для сбора молока во время доения, передачи его по молочному шлангу в ведро или в молокопровод и создания такта «отдых».

От корпуса коллектора отходят четыре патрубка 2 для подсоединения молочных трубок доильных стаканов. Патрубки имеют косые срезы, благодаря которым при случайном спадании стаканов во время работы происходит их автоматическое отключение. В нижней части корпуса коллектора есть еще один патрубок 12 для соединения коллектора с доильным ведром или с патрубком смотрового устройства (при доении в молокопровод).

К корпусу прикреплен кронштейн 9, объединяющий все детали коллектора. Все детали надежно соединены винтом 8. В кронштейне сделано отверстие для подвешивания коллектора вместе со стаканами на время перерывов в работе.

Направляющая 3 представляет собой съемную перегородку, отделяющую камеру III постоянного атмосферного давления от камеры II переменного вакуума коллектора и служащую для центрирования стержня коллектора. В направляющей сделаны три отверстия для впуска в коллектор атмосферного воздуха при такте «отдых».

Мембрана 4 перемещается вместе со стержнем и клапаном. На стержень, расположенный над мембраной, надета резиновая шайба 14. Она плотно охватывает шейку стержня, надежно удерживая мембрану на стержне и обеспечивая герметичность между камерой атмосферного давления III и камерой переменного вакуума II. Толщина мембраны коллектора 2-3 мм, диаметр ее должен быть не более 48 мм.

При сборке коллектора особое внимание обращают на то, как установлена мембрана 4 и направляющая 3 в корпусе.

Во время работы аппарата при такте «отдых» под сосками сохраняется небольшой вакуум (10,6-13,3 кПа), а в межстенном пространстве давление равно атмосферному. Резина слегка сжимает сосок и стаканы лучше удерживаются на вымени. Этот вакуум сохраняется благодаря отверстию 13, соединяющему I и II камеры коллектора.

Категорически запрещается переделывать коллектор трехтактного доильного аппарата на двухтактный режим работы: в переделанном коллекторе нет подсоса воздуха (как в двухтактном аппарате), поэтому он работает очень жестко, причиняя коровам боль.

Пульсатор в отличие от предыдущих трехтактных аппаратов более простой и надежный. Он состоит из корпуса 1 (рис. 10), крышки 3, стержня 4 с шайбой, мебраны 5, клапана (кольца) 10, регулировочного устройства 6. Камера постоянного вакуума перенесена в подставку, в нижней части которой находится камера обратного клапана. Обе камеры имеют общий патрубок 12 и соединены магистральным шлангом с вакуумным трубопроводом. В пульсаторе этого аппарата роль клапана выполняет резиновое кольцо 10, надеваемое на стержень пульсатора.

Вокруг камеры II находится кольцевая камера постоянного атмосферного давления III с шестью отверстиями. В корпусе пульсатора сделана кольцевая выточка 2, сообщающаяся с отверстием 8 патрубка переменного вакуума. Одновременно выточка 2 через отверстие в мембране, кольцевую выточку в крышке пульсатора и отверстие 7 сообщается с камерой IV переменного вакуума. Число пульсов доильного аппарата поддерживается в оптимальных пределах регулировочным винтом, находящимся на крышке пульсатора.

Камеры II к IV пульсатора сообщаются между собой при любом положении крышки и мембраны 5 относительно корпуса, так как кольцевые выточки в корпусе и крышке пульсатора расположены друг против друга, что значительно упрощает сборку пульсатора.

При сборке клапана резиновую мембрану 5 надевают на стержень 4, вставляют стержень в корпус пульсатора и снизу надевают резиновое кольцо 10.

В мембране пульсатора кроме центрального отверстия под стержень клапана диаметром 10 мм имеется еще одно, боковое, расположенное против кольцевых выточек в корпусе и крышке.

Крышка 2 закрывает пульсатор сверху. Корпус и крышка плотно прижимают мембрану.

Нормальный ход клапана пульсатора 0,6-0,8 мм. При увеличении хода клапана расходуется больше воздуха и пульсатор работает неустойчиво.

При сборке пульсатора мембрана должна полностью войти в паз под шайбой и плотно охватить шейку стержня. Кольцо 10, надетое на стержень, нужно заправить под нижнюю полочку стержня.

Корпус 1, крышка 3 и корпус камеры обратного клапана 11 изготовлены из алюминия.

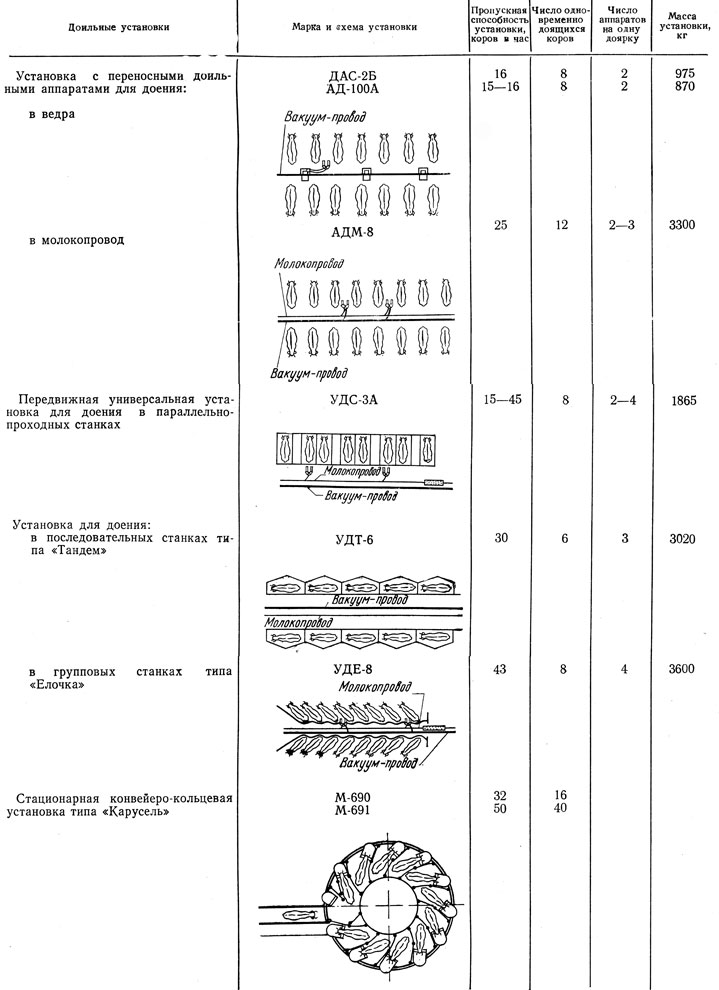

Таблица 3. Краткая характеристика доильных установок

Крышка доильного ведра герметически закрывает его, обеспечивая вакуум в нем и в камерах постоянного вакуума пульсатора и коллектора. На крышке доильного аппарата имеются пульсатор, молочный патрубок, клапан для впуска воздуха в ведро и специальная ручка, выполненная в виде гребенки. При помощи гребенки дужка плотно прижимает крышку к горловине ведра. Это предохраняет крышку с навешенными на нее доильными стаканами от спадания при переноске аппарата.

Гребенка имеет два крючка, на один из которых подвешивают аппарат за кронштейн коллектора, а при помощи другого можно легко перелить молоко из доильного ведра в бидон.

На камере обратного клапана установлен пульсатор. Во время работы аппарата воздух откачивается из пульсатора и доильного ведра. При этом обратный клапан поднимается и свободно пропускает воздух. В случае снижения вакуума в трубопроводе обратный клапан опускается в гнездо и не пропускает воздух из трубопровода в ведро, предохраняя молоко от загрязнения. Эта функция клапана особенно важна при спадании магистрального вакуумного шланга с крана трубопровода.

Герметичность ведра обеспечивается резиновой прокладкой, установленной между крышкой и ведром.

Доильное ведро аппарата, вмещающее 20 л молока, имеет специальную скобу для переноски. Если аппарат используется на доильной площадке, пульсатор закрепляют на вакуум-проводе.

Для отключения доильных стаканов от ведра на молочном шланге аппарата установлен специальный зажим.

Доильные аппараты и системы машинного доения коров

Молоко – продукт нежный. Чтобы в процессе доения сберечь его в состоянии, максимально приближенном к естественному, необходимы техническое совершенство доильных установок и правильный санитарный уход за ними.

Справка по вакуумным доильным аппаратам

Много усилий к созданию доильного аппарата приложил известный шведский инженер Густав де Лаваль. Он мечтал изобрести собственный доильный аппарат, трудился над этим всю жизнь, но Густав де Лаваль так и не закончил разработку. Хотя ему и принадлежит изобретение молочного сепаратора.

В СССР машинным доением впервые начали заниматься в 20-х гг., во время коллективизации. Своего доильного оборудования в стране не производилось. В 1929 г. в подмосковном поселке Дубровицы коллектив разработчиков из ВИЭСХ провел сравнительные испытания всех известных на тот момент доильных аппаратов.

В результате было предложено создать аппарат на новом, так называемом трехтактном принципе. Авторы разработки получили за нее Сталинскую премию. Производство этих доильных аппаратов начали осваивать после войны.

В 1953 г. был построен первый доильный зал. В начале 60-х гг. появились первые доильные установки с молокопроводом «Даугава». Последние разработки, выполненные во времена Советского Союза, были осуществлены в середине 80-х гг.

В доперестроечные годы в российском молочном животноводстве приоритет оставался за количеством, а не за качеством, хотя пропаганда гласила обратное. Однако в 1990-х требования к качеству быстро перевели из разряда виртуальных в реальные. Новые переработчики, такие как «Вимм-Билль-Данн» и «Данон», по-рыночному жестко потребовали от молочных ферм качественного исходного сырья и предложили за него более высокую цену. С изменением требований производители ферм задумались, чем они доят корову.

Дефолт 1998 г., после которого западные производители молочной продукции перенесли свое производство в Россию, стимулировал молочный бум. На рынке сразу стал ощутимым дефицит качественного молока. Современные доильные аппараты – непременное условие его производства. Их обеспечили западные производители доильного оборудования Alfa Laval, Westfalia, SAC и др.

Действующий ГОСТ разделяет молоко на три класса, большой ценовой разницей при продаже переработчикам. Кроме того, некоторые перерабатывающие предприятия повышают закупочную цену молока на 20–30%, если знают, что молоко производят на качественном оборудовании.

Пока, правда, такой подход практикуется не везде. Во многих регионах, отдаленных от Москвы, все осталось по-прежнему: как принимали молоко 15 лет назад, ориентируясь на показатели жирности и кислотности, так делают и сейчас. Вопросы улучшения качества, замены оборудования, применения современных моющих средств и прочего у хозяйств на повестке дня еще не стоят.

Как и чем доить коров?

Доильные аппараты на наших фермах отличаются от западных примерно тем же, чем российский автомобиль от немецкого. Процессы доения выполняются, но некачественно. Устаревшее и изношенное оборудование в большей степени подвержено микробиальному загрязнению, так как нет возможности начисто промыть большое количество стыков и соединений. При этом часто используется не специальное промывочное средство, а привычная кальцинированная сода. Вымываемая при доении микробиальная флора увеличивается в геометрической прогрессии.

Кроме того, особенности конструкции отечественных установок приводят к чрезмерному гидромеханическому воздействию как на корову, так и на молоко, излишне сильной его турбулизации и пенистости. В результате происходит разрушение и слипание жировых шариков, усиливается окисление, а качество продукта ухудшается.

Большое количество российских ферм используют аппараты линейной дойки. Это обусловлено стойловым содержанием животных на многих фермах страны. Аппараты линейной дойки отечественной разработки обеспечивают более щадящий, но менее производительный режим доения. Такт «отдых» занимает 15% времени. В этот момент сосок возвращается в первоначальное положение и происходит имитация процесса сосания теленком. Такое решение, разработанное советскими учеными еще до войны, позволяет избежать маститов. Корова очень чувствительна к различным раздражителям. Если ей что-то не нравится, она, как говорят доярки, «зажимает молоко». Доильный аппарат, комфортный для коровы, способствует увеличению скорости молокоотдачи и полноте выдаивания. Совершенствование отечественных доильных установок идет по пути приближения к естественной молокоотдаче и минимизации, облегчения, следовательно, сбережения ресурсов.

За рубежом же с самого начала утвердились двухтактные (сосание – сжатие) доильные аппараты, работающие производительнее, но и более жестко. Но западные разработчики доильных аппаратов создают конструкции, которые очень нежно воздействуют на молоко, предусматривают эффективность промывки. Для этого проходные сечения вакуум- и молокопроводов увеличены, а молокопроводы сделаны из нержавеющей стали. Очень важное преимущество – активное использование в доильных аппаратах электронных систем, например системы управления пневматической пульсацией переменного такта доильного аппарата, благодаря которой надои увеличиваются на 10–15%.