допуск формы заданного профиля это

Допуск формы заданного профиля

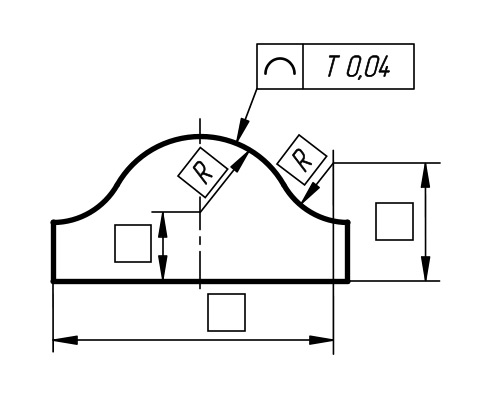

Изделия, получаемые в процессе формовки, прокатки, гибки, прессовки, а так же методом обработки резанием на современных станках с ЧПУ образуют сложный профиль с характерными поверхностями. В результате технологического процесса у поверхностей данного типа образуются отклонения, которые следует указывать на чертеже. Допуск формы заданного профиля изображается в виде дуги выгнутой вверх и цифрами, определяющими его величину.

При изготовлении крыла самолёта используются детали, которые, в конечном счёте, формируют главную аэродинамическую составляющую летательного аппарата, создающую подъёмную силу. У ряда таких деталей формы заданного профиля составлена из геометрической кривой, которая рассчитывается по специальным формулам и должна выдерживаться в достаточно жёстких пределах допуска. Профиль крыла оказывает значительное влияние на основные характеристики самолёта эксплуатируемого в разных режимах.

В настоящее время профиль крыла планера серийного производства моделируется на компьютере под необходимые характеристики, а детали изготавливаются на оборудовании, оснащенном числовым программным управлением. Это позволяет обеспечить качественное изготовление отдельных частей и изделия в целом.

Для того чтобы самолёт мог взлететь, помимо крыльев и остальных частей конструкции, ему необходим воздушный винт или реактивный двигатель. Лопасти воздушного винта или турбины при вращении создают сильный поток воздуха в противоположном направлении по отношению к траектории взлёта летательного аппарата. Сила тяги, образовывающаяся при этом, по мере роста начинает отталкивать самолёт, постепенно разгоняя его до скорости взлёта.

Воздушный винт это достаточно сложная формы заданного профиля, которая рассчитывается исходя из условий и режимов, в которых будет работать данное изделие. Лопасти воздушного винта также как и лопасти турбины имеют криволинейную сложную поверхность, которая выстраивается по опорным точкам, каждая из которых подлежит строгому расчёту. Профиль воздушного винта, так же как и профиль крыла контролируется передовыми измерительными средствами необходимыми при контроле формы заданного профиля изготовляемых деталей.

Результатом измерения профиля является выявление отклонений от заданного номинального размера его поверхности. Допуски формы заданного профиля определяется с помощью специальных приборов, которые считывают геометрию поверхности по координатам отдельных точек поверхности. Измерение профиля, ответственный этап в технологической цепочке связанной с изготовлением специальных деталей, которые имеют сложный профиль. Шаблон сложного профиля, который использовался для измерения и подгонки деталей, представляющих собой сложный профиль, давно заменили лазерные сканеры либо электронные щупы, устанавливаемые на оборудование.

Допуски формы и расположения

Любая технологическая операция может быть выполнена с определенной точностью, а значит размеры полученной в результате обработки детали не будут идеальными, они могут колебаться в некотором диапазоне. Для того, чтобы выполнить условия собираемости и обеспечить надежную работу детали в заданных условиях необходимо задать допустимый интервал, в который должен попасть итоговый размер. Этот интервал может регламентировать не только линейные или диаметральные размеры, но и форму или взаимное расположение поверхностей.

Допуски формы и расположения назначаются конструктором исходя из условий сборки и особенностей работы детали в механизме.

Виды допусков формы

Отклонения и допуски формы

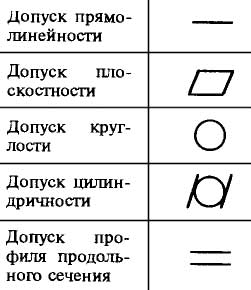

Различают следующие допуски на отклонения формы:

Допустимые отклонения обозначаются специальными символами.

Виды допусков расположения

Различают допуски месторасположения и допуски ориентации.

Отклонения и допуски расположения

Различают следующие виды допусков расположения:

Эти допуски обозначаются символами.

Суммарные допуски

Существует несколько видов суммарных допусков формы и расположения.

Эти допуски обозначаются символами.

Обозначение допусков формы и расположения на чертежах

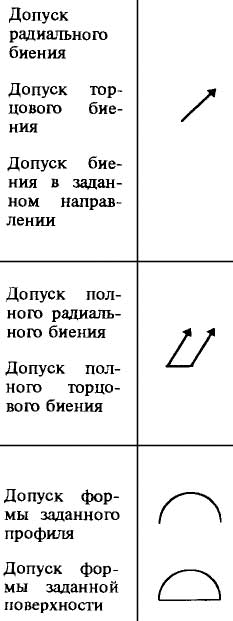

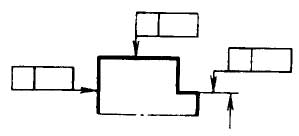

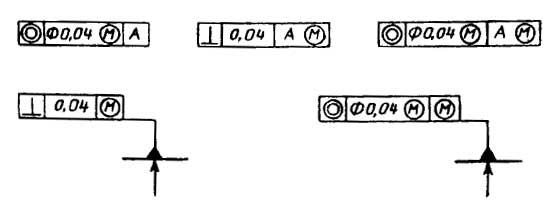

В случае отсутствия базы допуска рамка состоит только из двух частей. Примеры рамок допусков формы и расположения показаны на рисунке.

На рисунке слева показана рамка с допуском формы (допустимое отклонение от прямолинейности), справа с допуском расположения (допустимое отклонение от параллельности).

Рамку выполняют тонкими линиями. Высота текста в рамке должна равняться размеру шрифта размерных чисел. От рамки допуска до поверхности или до выноски проводится линия, оканчивающаяся стрелкой.

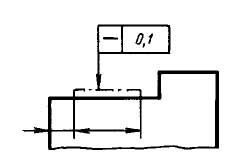

Перед числовым значение допуска могут указываться знаки:

Если допуск должен применяться не ко всей поверхности, а только к некоторому участку, то он обозначается штрих пунктирной линией.

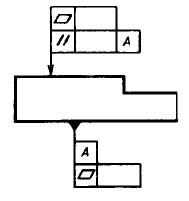

Для одного элемента может быть указано несколько допусков, этом случае рамки изображаются одна над другой.

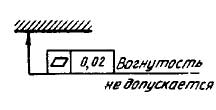

Дополнительная информация может быть указана над рамкой или под ней.

Информация о допусках формы и расположения может быть указана в технических требованиях.

Зависимые допуски

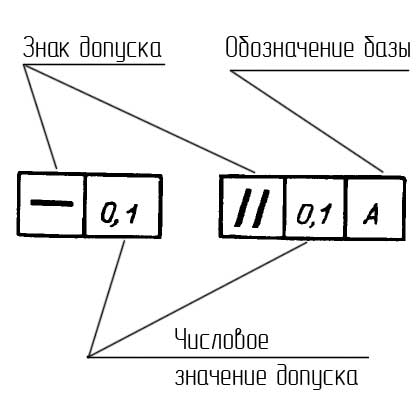

Зависимые допуски расположения обозначают следующим символом

Этот символ может быть размещен после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента. Также символ может быть размещен после буквенного обозначение (если оно отсутствует то в третьем поле рамки) в том случае, если зависимый допуск связан с действительными размерами базового элемента.

Назначение допусков формы и расположения

Чем точнее изготовлена деталь, тем более точные инструменты потребуются для ее изготовления и контроля размеров. Это автоматически увеличит ее стоимость. Получается, что цена изготовления детали во многом зависит от требуемой точности при ее изготовлении. Это означает, что конструктор должен указать лишь те допуски, которые действительно необходимы для сборки и надежной работы механизма. Допустимые интервалы также должны быть назначены исходя из условий собираемости и работоспособности.

В ГОСТе 24643-81 указаны рекомендации по назначению допусков формы и расположения поверхностей

Числовые значения допусков формы

В зависимости от класса точности устанавливаются стандартные значения допусков формы.

Допуски плоскостности и прямолинейности

Номинальным размеров в данном случае считается номинальная длина нормированного участка.

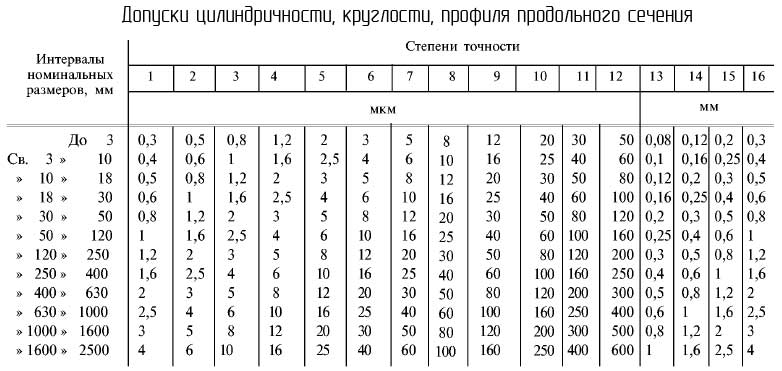

Допуски круглости, цилиндричности, профиля продольного сечения

Данные допуски назначаются в тех случаях, когда они должны быть меньше, чем допуск размера.

Номинальным размером считается номинальный диаметр поверхности.

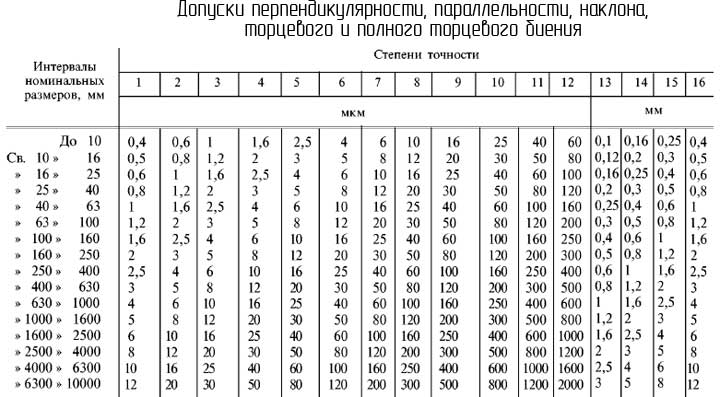

Допуски перпендикулярности, параллельности, наклона, торцевого биения

Номинальным размером при назначении допусков на параллельность, перпендикулярность, наклон понимается номинальная длина нормируемого участка или номинальная длина всей контролируемой поверхности.

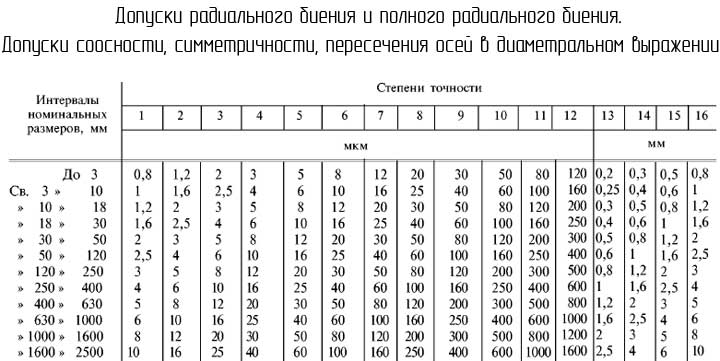

Допуски радиального биения, симметричности, соосности пересечения осей в диаметральном выражении

При назначении допусков радиального биения номинальным размером считается номинальный диаметр рассматриваемой поверхности.

В случае назначения допусков симметричности, пересечения осе соосности номинальным размером считается номинальный диаметр поверхности или номинальный размер между поверхностями, которые образуют рассматриваемый элемент.

Допуски формы и расположения поверхностей

Независимо от области применения любая деталь выполняется с заранее заданной точностью. Для его задания вводятся допуски формы и расположения поверхностей. Существующие допуски формы и расположения поверхностей сведены в специальные стандарты. Каждый из них имеет своё индивидуальный графический символ. Правила нанесения таких символов приведены в стандарте ГОСТ 24642-81.

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

Виды допусков расположения

Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

Обозначения допусков формы и расположения на чертежах

Каждый из принятых параметров обладает своим индивидуальным графическим символом. Они называются допуск формы или допуск расположения. Все утверждены существующими стандартами приведены в единой системе конструкторской документации. Допуск формы и допуск расположения сведены в отдельные таблицы. Их делят на три группы. К первой группе относятся отклонения в пределах разрешенного поля. Вторая группа объединяет специфические погрешности. Величина которых, не может быть однозначно установлена в процессе измерений.

Последняя группа объединяет показатели, которые нормируются в особых случаях. Это связано с отсутствием существующих графических изображений.

Требуемый элемент обозначают утверждённым графическим символом. Для его нанесение на чертеже выделяется специальное место с указанием сносок и необходимых значений.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

ГОСТ 24642-81 Допуски формы и расположения поверхностей

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Допуски радиального биения симметричности соосности пересечения осей в диаметральном выражении

Изготовление изделий цилиндрической формы (валов, стержней и так далее) всегда рассматривается в перспективе их дальнейшего вращения относительно соседних деталей. Для обеспечения их хорошей работоспособности задают специальные формы отклонений. К ним относятся три основных вида: симметричности расположения соседних поверхности, соосности, степени пересечения осей. Кроме этого задают два важных параметра, которые определяют уровень допустимого биения. Они определяют номинальный диаметр. Их значения задаются на чертеже согласно существующим правилам. Ось вращения сравнивается с заданной базой. При отсутствии указанных параметров базы, эти параметры определяется относительно элемента с наибольшим диаметром.

Допуски формы и расположения поверхностей.

Числовые значения

Числовые значения допусков формы и расположения поверхностей должны применяться для сборочных единиц в машиностроении и в других отраслях промышленности.

Числовые значения допусков формы, допусков расположения и суммарных допусков формы и расположения поверхностей должны соответствовать указанным в табл. 1. Ряд числовых значений таблицы 1 допускается продолжать в сторону меньших или больших значений при соблюдении закономерности построения ряда (см. справочное приложение 1 ГОСТ24643-81).

| мкм | |||||||||

| 0,1 | 0,12 | 0,16 | 0,2 | 0,25 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 |

| 1 | 1,2 | 1,6 | 2 | 2,5 | 3 | 4 | 5 | 6 | 8 |

| 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 |

| 100 | 120 | 160 | 200 | 250 | 300 | 400 | 500 | 600 | 800 |

| 1000 | 1200 | 1600 | 2000 | 2500 | 3000 | 4000 | 5000 | 6000 | 8000 |

| 10000 | 12000 | 16000 | — | — | — | — | — | — | — |

Числовые значения допусков формы и расположения, не предусмотренные настоящим стандартом, являются специальными. Допускается применять их, если они предусмотрены в других стандартах для соответствующих видов продукции.

7. Для позиционных допусков, допусков формы заданного профиля или заданной поверхности числовые значения должны назначаться по табл. 1.

Продолжение рядов допусков по табл. 2—б в сторону более точных (0; 01; 02 и т. д.) или более грубых (17, 18 и т. д.) степеней, а также для больших номинальных размеров при соблюдении закономерностей построения рядов (см. справочное приложение 1 ГОСТ24643-81);

назначение тех числовых значений по табл. 1, которые не предусмотрены степенями точности для данного интервала номинальных размеров.

Допуски плоскостности и прямолинейности

| Интервалы номинальных размеров, мм | степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 10 | 0,25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 0,06 | 0,1 | 0,16 | 0,25 |

| > 10 ≤ 16 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 0,08 | 0,12 | 0,2 | 0,3 |

| > 16 ≤ 25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

| > 25 ≤ 40 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 40≤ 63 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 63 ≤ 100 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 100 ≤ 160 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 160 ≤ 250 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 250 ≤ 400 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 400 ≤ 630 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 630 ≤ 1000 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 1000 ≤ 1600 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 1600 ≤ 2500 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 2500 ≤ 4000 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 4000 ≤ 6300 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 6300 ≤ 10000 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

Примечание. Под номинальным размером понимается номинальная длина нормируемого участка Если нормируемый участок не задан, то под номинальным размером понимается номинальная длина большей стороны поверхности или номинальный больший диаметр торцевой поверхности.

Допуски цилиндричности, круглости, профиля продольного сечения

| Интервалы номинальных размеров, мм | степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 0,08 | 0,12 | 0,2 | 0,3 |

| > 3 ≤ 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

| > 10 ≤ 18 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 18 ≤ 30 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 30 ≤ 50 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 12 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 50 ≤ 1 20 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 1 20 ≤ 250 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 250 ≤ 400 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 400 ≤ 630 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 630 ≤ 1000 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 1000 ≤ 1600 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 1 6 00 ≤ 2500 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

Примечание. Под номинальным размером понимается номинальный диаметр поверхности

Допуски параллельность, перпендикулярности, наклона, торцевого биения и полного торцевого биения

| Интервалы номинальных размеров, мм | степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

| > 10 ≤ 16 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 16 ≤ 25 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 25 ≤ 40 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 40≤ 63 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 63 ≤ 100 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 100 ≤ 160 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 160 ≤ 250 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 250 ≤ 400 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 400 ≤ 630 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 630 ≤ 1000 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1000 ≤ 1600 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 1600 ≤ 2500 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 2500 ≤ 4000 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

| > 4000 ≤ 6300 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2.5 | 4 | 6 | 10 |

| > 6300 ≤ 10000 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2000 | 3 | 5 | 8 | 12 |

При назначении допусков параллельности, перпендикулярности, наклона под номинальным размером понимается номинальная длина нормируемого участка или номинальная длина всей рассматриваемой поверхности (для допуска параллельности — номинальная длина большей стороны), если нормируемый участок не задан.

При назначении допусков торцевого биения под номинальным размером понимается заданный номинальный диаметр или номинальный больший диаметр торцевой поверхности.

При назначении допусков полного торцевого биения под номинальным размером понимается номинальный больший диаметр рассматриваемой торцевой поверхности.

Допуски радиального биения и полного радиального биения. Допуски соосности, симметричности, пересечения осей в диаметральном выражении.

| Интервалы номинальных размеров, мм | степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 3 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 12 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 3 ≤ 10 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 10 ≤ 18 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 18 ≤ 30 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 30 ≤ 50 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 50 ≤ 1 20 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 1 20 ≤ 250 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 250 ≤ 400 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 400 ≤ 630 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

| > 630 ≤ 1000 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,6 | 2,5 | 4 | 6 |

| > 1000 ≤ 1600 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1200 | 2 | 3 | 5 | 8 |

| > 1 6 00 ≤ 2500 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1600 | 2.5 | 4 | 6 | 10 |

При назначении допусков радиального 6иения и полного радиального биения под номинальным размером понимается номинальный диаметр рассматриваемой поверхности.

При назначении допуска соосности, симметричности, пересечения осей под номинальным размером понимается номинальный диаметр рассматриваемой поверхности вращения или номинальный размер между поверхностями, образующими рассматриваемый симметричный элемент. Если база не указывается, то допуск определяется по элементу с большим размером.

Допуски соосности, симметричности и пересечения осей в радиусном выражении.

| Интервалы номинальных размеров, мм | степень точности | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| ≤ 3 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 |

| > 3 ≤ 10 | 0,5 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 |

| > 10 ≤ 18 | 0,6 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 |

| > 18 ≤ 30 | 0,8 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 12 | 0,2 | 0,3 | 0,5 | 0,8 |

| > 30 ≤ 50 | 1 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 |

| > 50 ≤ 1 20 | 1,2 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 |

| > 1 20 ≤ 250 | 1,6 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 |

| > 250 ≤ 400 | 2 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2 |

| > 400 ≤ 630 | 2,5 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 |

| > 630 ≤ 1000 | 3 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2 | 3 |

| > 1000 ≤ 1600 | 4 | 6 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4 |

| > 1 6 00 ≤ 2500 | 5 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 800 | 1,2 | 2 | 3 | 5 |

Под номинальным размером понимается номинальный диаметр рассматриваемой поверхности вращения или номинальный размер между поверхностями, образующими рассматриваемый симметричный элемент. Если база не указывается, то допуск определяется по элементу с большим размером.