график контроля технологической дисциплины образец

Контроль технологической дисциплины на производстве.

Система менеджмента качества

СОДЕРЖАНИЕ

1 Область применения

Настоящий стандарт является документом рабочего уровня.

Стандарт устанавливает порядок планирования, проведения контроля технологической дисциплины на производстве и порядок оформления результатов проведенных проверок.

Положения настоящего стандарта распространяются на деятельность Дирекции по производству, ОГТ и ОТК, СК и ТС.

Ответственность за выполнение настоящей инструкции несут Главный технолог и начальник ОТК предприятия

2 Нормативные ссылки

При разработке настоящего стандарта учтены требования и рекомендации НД:

3 Обозначения и сокращения

4 Общие положения

4.1 Контроль соблюдения технологической дисциплины состоит в проверке технологических процессов предприятия на соответствие требованиям, установленным в технологической, конструкторской и иной нормативной документации.

4.2 Объекты контроля и состав обычно контролируемых параметров приведены в Таблице 1.

5. Планирование, порядок проведения КТД и устранения нарушений.

5.1. Повседневный контроль.

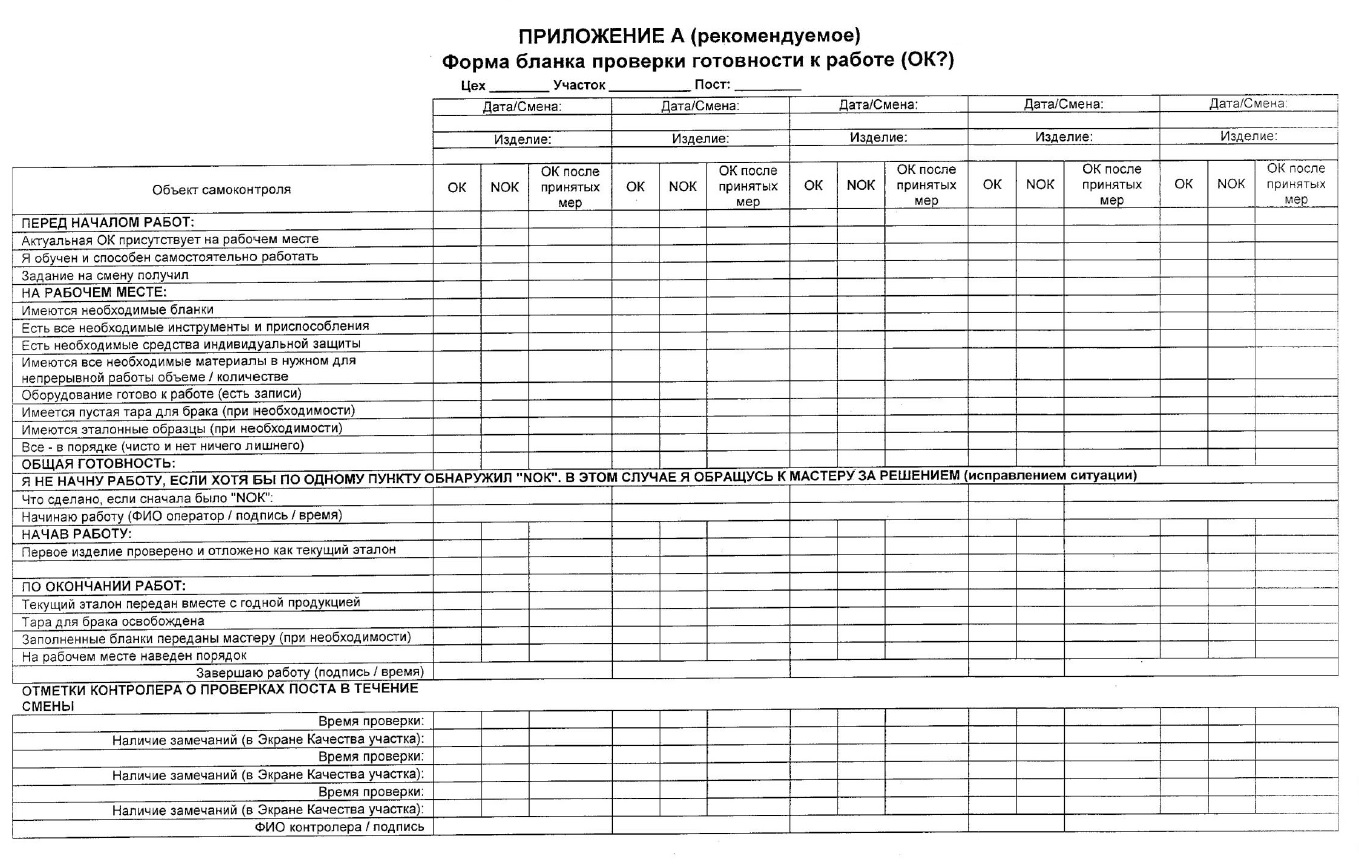

5.1.1 Исполнитель работ ежедневно осуществляет самоконтроль, подтверждая свою готовность приступить к работе. Рекомендуется заполнить бланк приведенный в приложении А. Форма бланка может быть различной, в зависимости от специфики производства.

5.1.2 Производственный мастер обязан в процессе выполнения своих служебных обязанностей постоянно контролировать последовательность и правильность выполнения технологических операций, следить за состоянием оборудования, следить за чистотой и культурой производства на рабочих местах. Особое внимание следует уделять рабочим местам, где работают ученики, новые рабочие (операторы).

5.1.3 Каждый технолог цеха должен в течение своей рабочей смены провести проверку не менее одной операции (перехода) по каждому закрепленному за ним изделию. В обязательном порядке проверяются операции после корректировки параметров, обеспечиваемых данной операцией.

Контролер должен в течение своей рабочей смены провести проверку не менее 3-х рабочих мест, в том числе в ходе выполнения приемки продукции.

Контролер‚ должен осуществлять контроль качества продукции, выпускаемой новыми рабочими (операторами), не менее 4-х раз в смену. По результатам проверки делается отметка в «ОК», (см. приложение А).

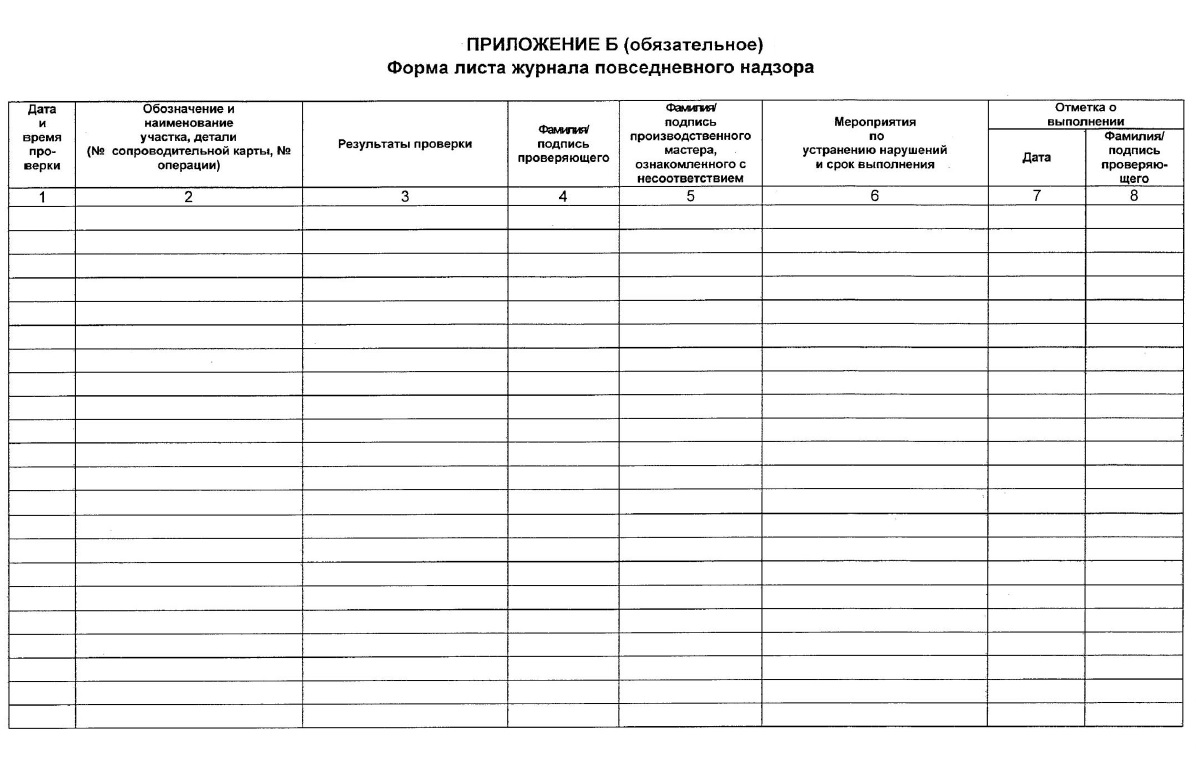

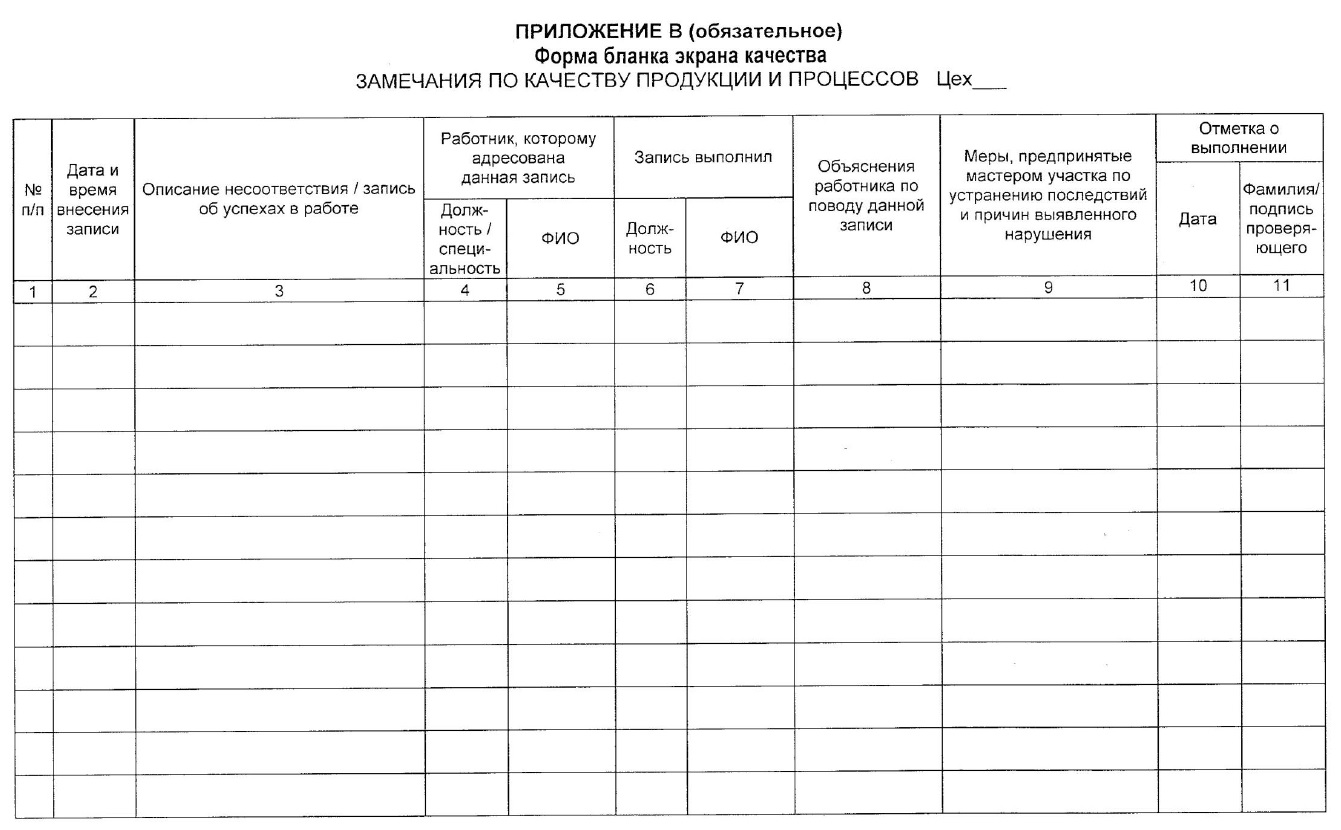

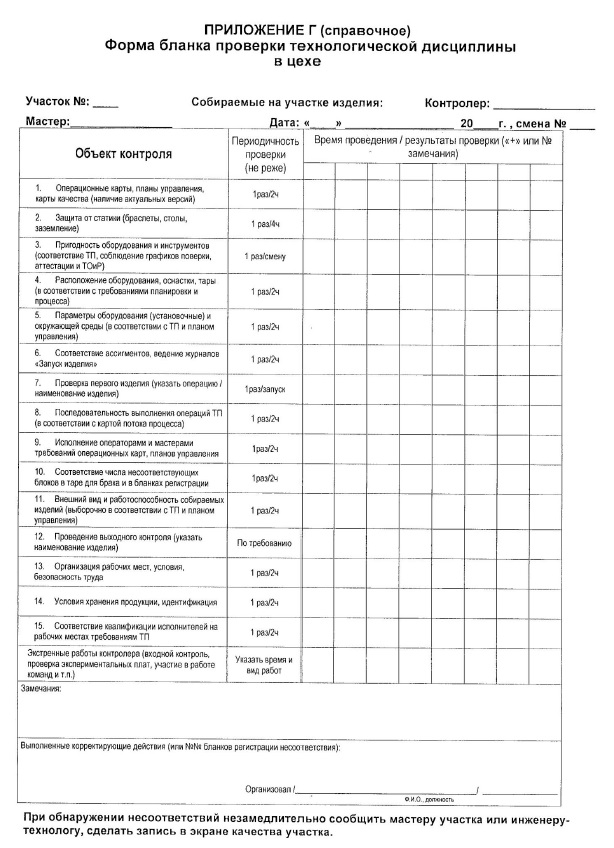

5.1.4 Выявленные нарушения (несоответствия) в процессе должны быть зафиксированы в Журнале повседневного надзора или Экране качества (в соответствии с приложениями). Приложение Г используются как справочник по перечню проверяемых элементов.

5.1.5 Нарушения, выявленные технологами и контролерами, в зависимости от их вида и причины, доводятся до сведения производственного мастера (начальника цеха) или начальника тех. бюро цеха под их личную роспись в Журнале повседневного надзора или Экране качества.

Мероприятия, разработанные по замечаниям контролеров цеха должны согласовываться со старшим инженером по качеству (начальником БТК) или начальником ОТК.

5.1.7 Технолог или контролер, выявившие нарушение технологической дисциплины, должны проконтролировать выполнение мероприятий и сделать отметку в Журнале повседневного надзора (графа 7,8) или Экране качества (графа 11,11).

5.1.8 При отсутствии нарушений технологической дисциплины в Журнале повседневного надзора делают запись: «Нарушений технологической дисциплины и охраны труда нет».

5.2 Периодический контроль

5.2.1 Периодический контроль выполняется технологом ОГТ на основе годового графика. К проверке, при необходимости, привлекаются представители цеха, ОТК или других служб.

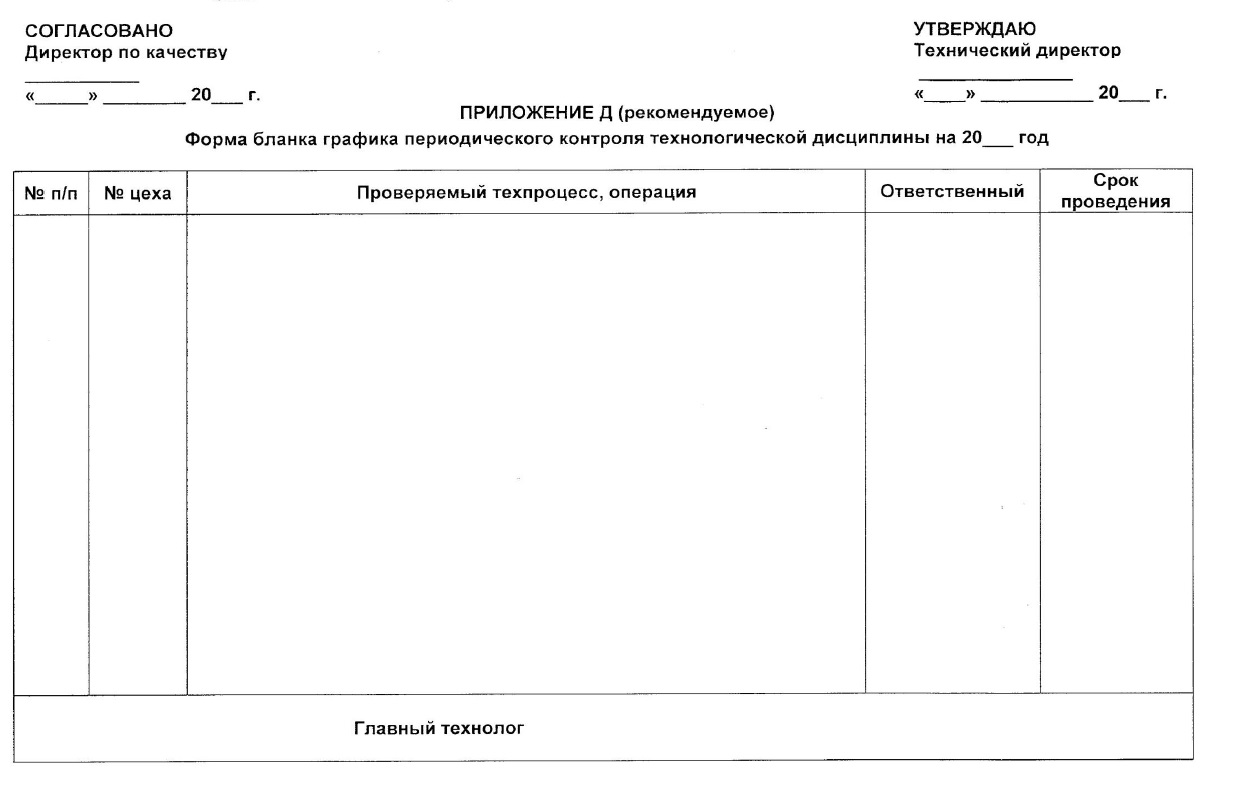

5.2.2 График составляется Главным технологом, на основе анализа информации о качестве работы предприятия, в соответствии с приложением Д.

5.2.3 При составлении графика КТД особое внимание следует уделять специальным процессам (термообработка, сварка, гальваника и др.), управление которыми особенно важно для качества продукции, а также специальным требованиям к продукции, зафиксированным в Договорах, контрактах, и их изменениям. Обязательно включаются проверки техпроцессов изготовления деталей, изделий, по которым была выявлена наибольшая дефектность за текущий год, выявлены нарушения аудиторами второй и третьей стороны.

5.2.4 Главный технолог, согласовывает график КТД с Директором по качеству, за десять дней до начала планируемого периода график должен быть утвержден Техническим директором. Рабочие копии утвержденного графика КТД рассылаются по подразделениям предприятия, в том числе в ОТК.

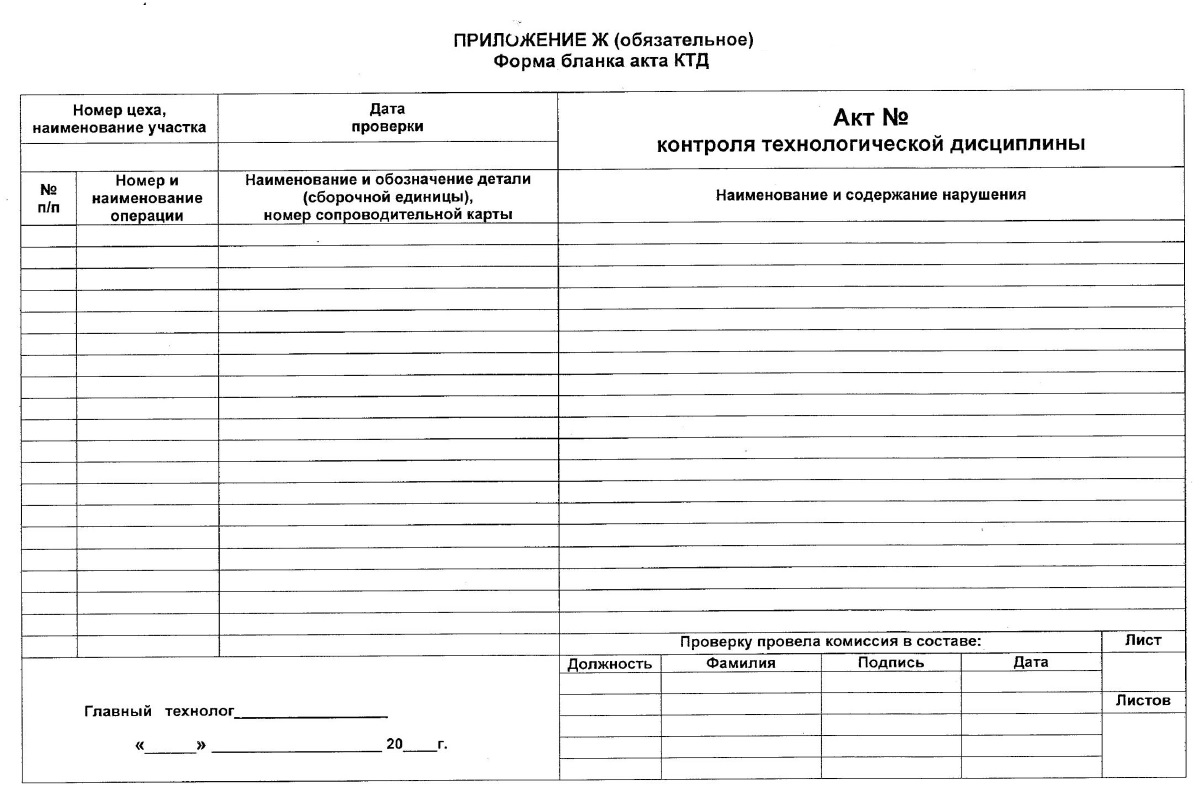

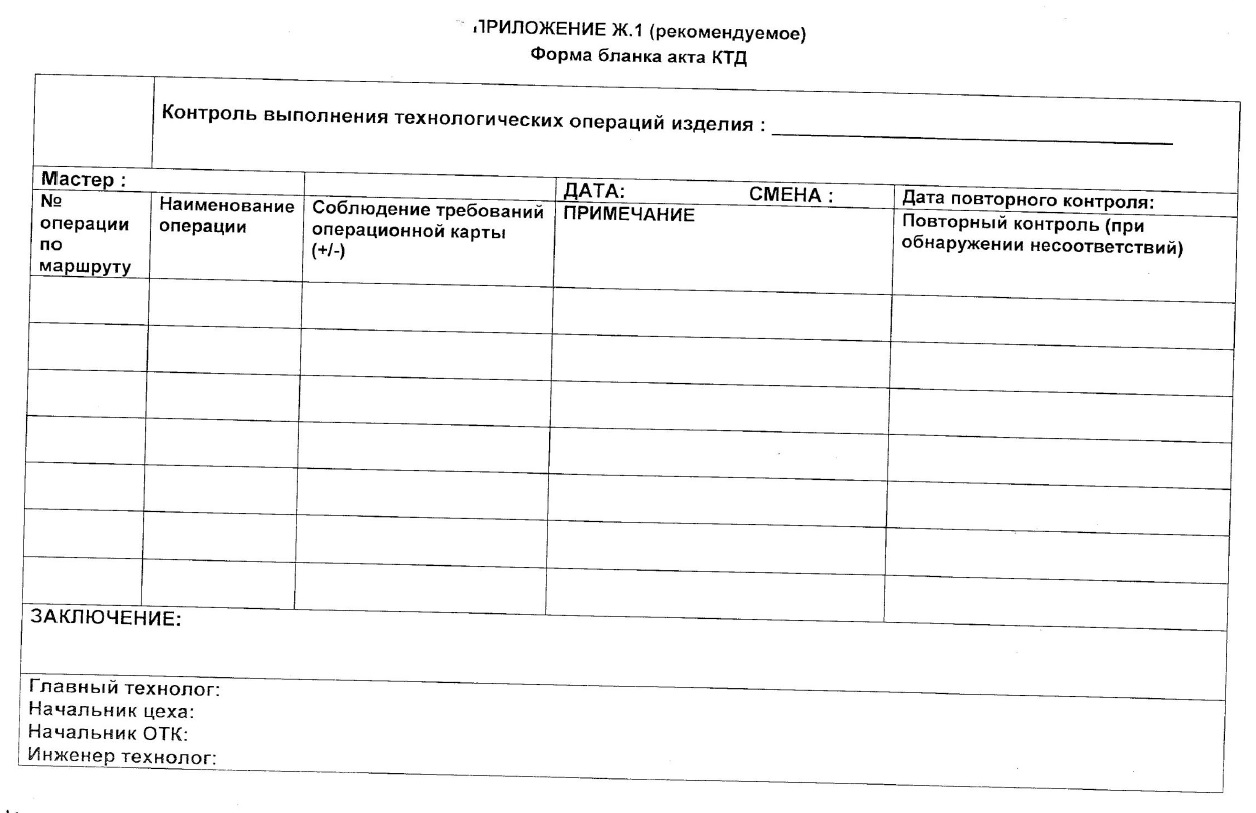

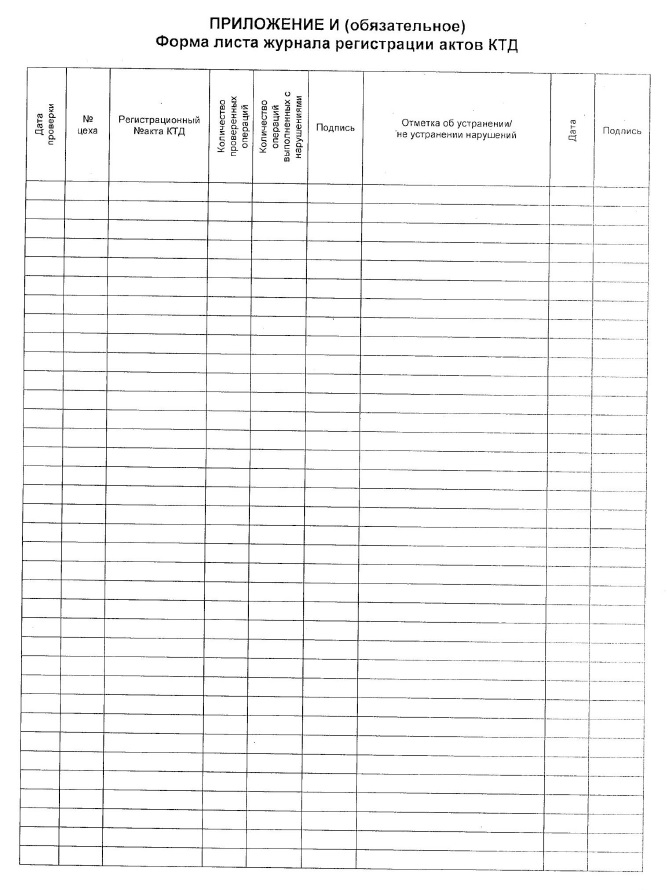

5.2.5 Результаты периодического КТД оформляются Актом КТД в соответствии с приложением Ж. Ответственным за оформление акта КТД является технолог ОГТ, который должен оформить его в течение З дней после проведения КТД. Акт КТД регистрируется в Журнале регистрации актов КТД в соответствии с приложением И.

5.2.6 Акт КТД составляют в трех экземплярах. Экземпляры Акта КТЦ направляют в:

5.2.7 Начальник цеха, в котором выявлено нарушение технологической дисциплины, в трехдневный срок рассматривает Акт КТД и проводит анализ.

5.2.8 При необходимости анализ причин сложных или впервые обнаруженных несоответствий (нарушений), требующих комплексного анализа с выявлением причин, касающихся продукции, входящих в нее компонентов, ТП, производственных факторов и НД СМК, осуществляет Комиссия по принятию решений по несоответствующей продукции.

5.2.9 Если причина нарушения ясна и ее можно устранить персоналом цеха, мастер должен зарегистрировать меры по устранению нарушений в Журнале повседневного надзора или Экране качества и организовать их проведение.

5.2.10 Если для устранения нарушений (несоответствий) требуется длительный период времени, например, для устранения неполадок в оборудовании, оснастке и т.д., начальник цеха разрабатывает мероприятия по устранению и предупреждению нарушений, выявленных при КТД, с указанием ответственных исполнителей и сроков исполнения. Мероприятия согласовываются с исполнителями, старшим инженером по качеству (начальником БТК), Главным технологом, и утверждаются, в зависимости от подчиненности службы-исполнителя, у директора по производству или Технического директора, которые ставят их на контроль.

5.2.11 Один утвержденный экземпляр мероприятий оставляют в цехе, второй утвержденный экземпляр направляют инженеру по качеству или старшему контролеру цеха, третий экземпляр передают в OГT.

Если исполнителями мероприятий являются другие подразделения предприятия, то копии мероприятий направляют в эти подразделения.

5.2.12 Работы на операциях, выполняемых с нарушением технологической дисциплины и приводящих к браку, должны быть прекращены до приведения выполняемых технологических операций в соответствие с установленной на них технологической документацией.

5.2.13 O прекращении работ немедленно уведомляются начальник цеха, начальник ТБ цеха, инженер по качеству или старший контролер. Факт остановки работ отражается в Журнале повседневного надзора, Экране качества или в Акте (бланке) КТД.

5.2.14 Право принять решение по остановке работ предоставляется уполномоченным в цехах и руководству предприятия.

5.2.15 При повторном нарушении технологической дисциплины, которое было отмечено на ранее проводимом периодическом КТД, если на нарушения не разработаны мероприятия, исключающие их повторение, а также если нарушения не будут устранены к моменту очередной проверки.

5.3 Инспекционный контроль

Проводится аудиторами БУСК по указанию руководства предприятия или начальника ОТК, с целью проверки эффективности ранее выполнявшегося контроля.

Контролю подвергаются объекты и контролируемые признаки, непосредственно связанные с причиной проверки.

Контроль технологической дисциплины на производстве.

Система менеджмента качества

СОДЕРЖАНИЕ

1 Область применения

Настоящий стандарт является документом рабочего уровня.

Стандарт устанавливает порядок планирования, проведения контроля технологической дисциплины на производстве и порядок оформления результатов проведенных проверок.

Положения настоящего стандарта распространяются на деятельность Дирекции по производству, ОГТ и ОТК, СК и ТС.

Ответственность за выполнение настоящей инструкции несут Главный технолог и начальник ОТК предприятия

2 Нормативные ссылки

При разработке настоящего стандарта учтены требования и рекомендации НД:

3 Обозначения и сокращения

4 Общие положения

4.1 Контроль соблюдения технологической дисциплины состоит в проверке технологических процессов предприятия на соответствие требованиям, установленным в технологической, конструкторской и иной нормативной документации.

4.2 Объекты контроля и состав обычно контролируемых параметров приведены в Таблице 1.

5. Планирование, порядок проведения КТД и устранения нарушений.

5.1. Повседневный контроль.

5.1.1 Исполнитель работ ежедневно осуществляет самоконтроль, подтверждая свою готовность приступить к работе. Рекомендуется заполнить бланк приведенный в приложении А. Форма бланка может быть различной, в зависимости от специфики производства.

5.1.2 Производственный мастер обязан в процессе выполнения своих служебных обязанностей постоянно контролировать последовательность и правильность выполнения технологических операций, следить за состоянием оборудования, следить за чистотой и культурой производства на рабочих местах. Особое внимание следует уделять рабочим местам, где работают ученики, новые рабочие (операторы).

5.1.3 Каждый технолог цеха должен в течение своей рабочей смены провести проверку не менее одной операции (перехода) по каждому закрепленному за ним изделию. В обязательном порядке проверяются операции после корректировки параметров, обеспечиваемых данной операцией.

Контролер должен в течение своей рабочей смены провести проверку не менее 3-х рабочих мест, в том числе в ходе выполнения приемки продукции.

Контролер‚ должен осуществлять контроль качества продукции, выпускаемой новыми рабочими (операторами), не менее 4-х раз в смену. По результатам проверки делается отметка в «ОК», (см. приложение А).

5.1.4 Выявленные нарушения (несоответствия) в процессе должны быть зафиксированы в Журнале повседневного надзора или Экране качества (в соответствии с приложениями). Приложение Г используются как справочник по перечню проверяемых элементов.

5.1.5 Нарушения, выявленные технологами и контролерами, в зависимости от их вида и причины, доводятся до сведения производственного мастера (начальника цеха) или начальника тех. бюро цеха под их личную роспись в Журнале повседневного надзора или Экране качества.

Мероприятия, разработанные по замечаниям контролеров цеха должны согласовываться со старшим инженером по качеству (начальником БТК) или начальником ОТК.

5.1.7 Технолог или контролер, выявившие нарушение технологической дисциплины, должны проконтролировать выполнение мероприятий и сделать отметку в Журнале повседневного надзора (графа 7,8) или Экране качества (графа 11,11).

5.1.8 При отсутствии нарушений технологической дисциплины в Журнале повседневного надзора делают запись: «Нарушений технологической дисциплины и охраны труда нет».

5.2 Периодический контроль

5.2.1 Периодический контроль выполняется технологом ОГТ на основе годового графика. К проверке, при необходимости, привлекаются представители цеха, ОТК или других служб.

5.2.2 График составляется Главным технологом, на основе анализа информации о качестве работы предприятия, в соответствии с приложением Д.

5.2.3 При составлении графика КТД особое внимание следует уделять специальным процессам (термообработка, сварка, гальваника и др.), управление которыми особенно важно для качества продукции, а также специальным требованиям к продукции, зафиксированным в Договорах, контрактах, и их изменениям. Обязательно включаются проверки техпроцессов изготовления деталей, изделий, по которым была выявлена наибольшая дефектность за текущий год, выявлены нарушения аудиторами второй и третьей стороны.

5.2.4 Главный технолог, согласовывает график КТД с Директором по качеству, за десять дней до начала планируемого периода график должен быть утвержден Техническим директором. Рабочие копии утвержденного графика КТД рассылаются по подразделениям предприятия, в том числе в ОТК.

5.2.5 Результаты периодического КТД оформляются Актом КТД в соответствии с приложением Ж. Ответственным за оформление акта КТД является технолог ОГТ, который должен оформить его в течение З дней после проведения КТД. Акт КТД регистрируется в Журнале регистрации актов КТД в соответствии с приложением И.

5.2.6 Акт КТД составляют в трех экземплярах. Экземпляры Акта КТЦ направляют в:

5.2.7 Начальник цеха, в котором выявлено нарушение технологической дисциплины, в трехдневный срок рассматривает Акт КТД и проводит анализ.

5.2.8 При необходимости анализ причин сложных или впервые обнаруженных несоответствий (нарушений), требующих комплексного анализа с выявлением причин, касающихся продукции, входящих в нее компонентов, ТП, производственных факторов и НД СМК, осуществляет Комиссия по принятию решений по несоответствующей продукции.

5.2.9 Если причина нарушения ясна и ее можно устранить персоналом цеха, мастер должен зарегистрировать меры по устранению нарушений в Журнале повседневного надзора или Экране качества и организовать их проведение.

5.2.10 Если для устранения нарушений (несоответствий) требуется длительный период времени, например, для устранения неполадок в оборудовании, оснастке и т.д., начальник цеха разрабатывает мероприятия по устранению и предупреждению нарушений, выявленных при КТД, с указанием ответственных исполнителей и сроков исполнения. Мероприятия согласовываются с исполнителями, старшим инженером по качеству (начальником БТК), Главным технологом, и утверждаются, в зависимости от подчиненности службы-исполнителя, у директора по производству или Технического директора, которые ставят их на контроль.

5.2.11 Один утвержденный экземпляр мероприятий оставляют в цехе, второй утвержденный экземпляр направляют инженеру по качеству или старшему контролеру цеха, третий экземпляр передают в OГT.

Если исполнителями мероприятий являются другие подразделения предприятия, то копии мероприятий направляют в эти подразделения.

5.2.12 Работы на операциях, выполняемых с нарушением технологической дисциплины и приводящих к браку, должны быть прекращены до приведения выполняемых технологических операций в соответствие с установленной на них технологической документацией.

5.2.13 O прекращении работ немедленно уведомляются начальник цеха, начальник ТБ цеха, инженер по качеству или старший контролер. Факт остановки работ отражается в Журнале повседневного надзора, Экране качества или в Акте (бланке) КТД.

5.2.14 Право принять решение по остановке работ предоставляется уполномоченным в цехах и руководству предприятия.

5.2.15 При повторном нарушении технологической дисциплины, которое было отмечено на ранее проводимом периодическом КТД, если на нарушения не разработаны мероприятия, исключающие их повторение, а также если нарушения не будут устранены к моменту очередной проверки.

5.3 Инспекционный контроль

Проводится аудиторами БУСК по указанию руководства предприятия или начальника ОТК, с целью проверки эффективности ранее выполнявшегося контроля.

Контролю подвергаются объекты и контролируемые признаки, непосредственно связанные с причиной проверки.

Опубликовано Admin

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Р 50-609-48-88

Рекомендации. Контроль технологической дисциплины. Общие положения

Купить Р 50-609-48-88 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

Рекомендации устанавливают цели. задачи. порядок планирования, приведения. формы и правила оформления документов контроля технологической дисциплины в процессе производства на предприятиях машиностроения и приборостроения. Рекомендации могут применяться поставщиками и потребителями при согласовании договорной документации

Оглавление

1 Основные положения

2 Планирование КТД

3 Порядок проведения КТД

4 Реализация результатов КТД

5 Оформление документов КТД

Приложение 1. Указания о применении видов, объемов и периодичности КТД

Приложение 2. Основные формы контроля технологической дисциплины и правила их оформления

Приложение 3. Методика расчета показателей. характеризующих технологическую дисциплину

Приложение 4. Наименование и коды видов отклонений

Приложение 5. Наименования и коды причин отклонений

Приложение 6. Коды и наименования мероприятий по устранению нарушения

| Дата введения | 01.02.2020 |

|---|---|

| Добавлен в базу | 01.10.2014 |

| Актуализация | 01.02.2020 |

Этот документ находится в:

Организации:

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

Всесоюзный научно-исследовательский институт по нормализации в машиностроении (ВНИИНМАШ)

МЕТОДЫ И СРЕДСТВА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ. КЛАССИФИКАЦИЯ

УДК 654.58:620.1:006.354 ОКСТУ ООП

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ Государственным Комитетом СССР по стандартам

ИСПОЛНИТЕЛИ: д-р техн. наук А.В. Мозгалевский, д-р техн. наук В.И. Сагунов, канд. техн. наук В.В. Золин, канц. техн. наук С.Н. Беляева, В.М. Андрианов

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ приказом Горьковского филиала ВНИИНМАШ №94 от 21.12.1988

3. СРОК ПЕРВОЙ ПРОВЕРКИ I квартал 1995 г.

4. ССЫЛОЧНЫЕ ДОКУМЕНТЫ

Обозначение документа, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

1. Классификация методов технического диагностирования

2. Классификация средств технического диагностирования

МЕТОДЫ И СРЕДСТВА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ.

Настоящие рекомендации распространяются на методы и средства технического диагностирования (далее СТД) машин и оборудования и устанавливают их классификацию.

Конкретные методы и СТД могут применяться в сочетании различных ниже приведенных классификационных признаков.

1. КЛАССИФИКАЦИЯ МЕТОДОВ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

Методы технического диагностирования объектов подразделяются по следующим признакам:

1.1. Решаемым в процессе диагностирования задачам: определение вида технического состояния объекта диагностирования; поиск места отказа, неисправностей;

поиск причин отказа или неисправностей;

прогнозирование технического состояния объекта диагностирования.

1.2. Способу воздействия на объект диагностирования: функциональное диагностирование;

1.3. Способу контролируемых параметров и свойств: параметрические;

по качественным признакам.

1.4. Видам контролируемых параметров: структурные;

1.5. Виду изменения параметров объекта: дискретные методы диагностирования объектов;

непрерывные методы диагностирования объектов; бесконтактные.

1.6. Виду диагностической модели объекта: феноменологическая;

1.7. Способам обнаружения и выделения информативных параметров: амплитудный;

частотный; фазовый; временной; форма импульса; пространственный.

1.8. Полноте диагностирования объектов: безразборный;

с частичной разборкой;

с заменой диагностируемых элементов на элементы с известным техническим состоянием.

1.9. Использованию накопленной информации для постановки диагноза: без использования накопленной информации;

с использованием накопленной информации; с использованием адаптивных методов.

1.10. Математическим методам распознавания технического состояния: экспертный;

минимального числа ошибочных решений;

1.11. Метода определения диагностических признаков: линейные методы;

разделения в пространстве диагностических признаков; ориентированных графов; потенциальных функций; потенциалов;

1.12. Методам прогнозирования технического состояния: аналитические;

1.13. Степени охвата объекта диагностированием: общего диагностирования;

2. классификация средств технического диагностирования

Средства технического диагностирования подразделяются по следующим признакам:

2.1. Виду используемых средств: аппаратурные;

программные (при использовании микропроцессоров и ЭВМ); карты диагностирования.

2.2. Группам диагностируемых объектов: двигатели и их составные части; электрооборудование;

подвески и системы амортизации; элементы конструкций; трансмиссии; тормозные устройства; устройства автоматики;

электронные и микропроцессорные системы и ЭВМ; средства связи и сигнализации.

2.3. Области применения: специализированные; универсальные.

2.4. Видам контролируемых параметров и свойств объекта: геометрические;

временные и частотные; форма импульса; химические.

2.5. Наличию средств измерения: содержащее средство измерения;

не содержащее средство измерения.

2.6. Виду конструктивного исполнения:

диагностический анализатор; диагностический стенд; диагностический комплекс.

2.7. Мобильности: переносные; передвижные; стационарные.

2.8. Отношению к объекту диагностирования: внешние;

бортовые (для транспортных средств); наземные;

временно встроенные; частично встроенные.

2.9. Виду связи между первичными преобразователями и обрабатывающим устройством СТД: специально созданные каналы связи;

использование каналов связи других устройств; использование каналов связи общего пользования;

использование в качестве каналов связи окружающей среды, токопроводящих элементов конструкций, трубопроводов.

2.10. Числу каналов диагностирования: одноканальные; многоканальные.

2.11. Степени механизации и автоматизации:

2.12. Виду выдаваемой информации: световая;

2.14. Степени воздействия на объект: активные;

2.15. Способу обработки информации: последовательные; параллельные;

2.16. Способу получения информации о состоянии объекта: по совокупности параметров;

реакции на выходе объекта.

2.17. Форме взаимодействия с объектом диагностирования: контактные;

Технологическая дисциплина: определение, требования и условия, система поддержания дисциплины

Упорядочение исполнения того или иного процесса, операции или процедуры является необходимым условием для получения ожидаемого результата. Конкретные параметры системы упорядочения могут выражаться по-разному, но основой, как правило, выступают нормативные документы, стандарты и регламенты. На их базе и строится технологическая дисциплина (ТД), благодаря которой поставленные задачи могут быть выполнены с соблюдением всех обязательных предписаний. Сфера деятельности при этом значения не имеет. Как правило, речь идет о трудовых и производственных процессах, но все чаще необходимость соблюдения нормативов затрагивает и задачи, выполняемые в неформальных условиях.

Базовое понятие

Можно сказать, что речь идет о соблюдении некого набора правил, обусловленных техническими, правовыми, административными или коммерческими требованиями. В этом смысле ТД является режимом определенной деятельности, в рамках которого исполнители придерживаются регламентов. Направлением для правильного исполнения определенного процесса может стать технологическая карта. Это в некотором роде документ с адаптированными принципами выполнения тех или иных операций в рамках конкретных условий. Например, трудовая и технологическая дисциплина может пониматься как устав с режимом производственной деятельности, в котором может прописываться норматив выполнения одной или целого комплекса операций.

Цели ТД

Соблюдение предписаний регламента и следование технологическим картам обеспечивает предприятию, на котором введена такая дисциплина, эффективное выполнение ее основных рабочих задач. В качестве положительных эффектов от соблюдения технологической дисциплины, в частности, можно выделить следующие:

Отдельно стоит подчеркнуть поддержание безопасности, принципы которой зачастую формируют основополагающие разделы во многих документах, регулирующих трудовые и производственные процессы. Соблюдение требований техники безопасности предотвращает риски травматизма, заболеваний, несчастных случаев и т.д.

Объекты применения ТД

Приложения регламентов и нормативных документов могут отличаться в зависимости от сферы применения. В установленном режиме регулируются действия исполнителей тех или иных задач и операций, но достигается это через предписания, касающиеся взаимодействия с определенными объектами. Например, оборудование в технологической дисциплине на производстве занимает особое место. Регламент может регулировать обращение мастера с инструментом, конвейером, техникой, расходными материалами, заготовками, обрабатывающими агрегатами и т.д. Сам процесс выступает объектом для установления правил в рамках поддержания дисциплины. В этой части может устанавливаться время на перерывы, порядок выполнения рабочих действий, правила поведения, взаимодействие между работниками и др.

Требования и условия ТД

С момента утверждения проекта о разработке документации по ТД для формирования регламента предъявляются строгие требования. Данные требования касаются разработчиков документации, условий ее дальнейшего согласования, принятия и внедрения в производственный процесс. Одним из важнейших условий при внедрении документации ТД в трудовые процессы является соблюдение организационного формата, в котором прописываются требования к персоналу, который будет соблюдать утвержденный регламент. Кроме того, для поддержания технологической дисциплины

могут предъявляться требования к технической организации работы, функциональной и ресурсной поддержке исполнителей.

Также среди основных условий успешного применения принципов соблюдения дисциплины на производствах в рамках поставленных задач является качество самой документации. Прописанные правила, стандарты и нормативы должны быть понятны и доступны для соблюдения.

Контроль ТД

В процессе контроля ТД определяется качество соблюдения требований нормативной, технической и конструкторской документации. Его объектами также могут выступать инструменты, технологические процессы, рабочие места, оснащение с оборудованием и т.д. Среди целей контроля технологической дисциплины можно отнести следующие:

Система поддержания ТД

Одним из базовых факторов поддержания ТД является введение ответственности за обеспечение соблюдения требований нормативной документации. Как правило, на предприятиях эти функции исполняет технолог, в задачи которого входят плановые проверки, ведение отчетности, проведение инструктажей по технологической дисциплине и т.д. Например, в планах и графиках проверок соблюдения ТД может определяться время и параметры проведения ревизии рабочих мест на предмет их соответствия нормативным требованиям. В зависимости от результатов, может назначаться дополнительная экспертиза по распоряжению начальника отдела, его заместителя или главного инженера. На ее основе могут разрабатываться и предприниматься меры по улучшению качества соблюдения документации.

Нарушения ТД

В принципе не соответствие определенных параметров или процедур технологического процесса требованиям тех или иных нормативов не может рассматриваться как нарушение с точки зрения ТД. Как документ, имеющий форму комплексной технологической карты соблюдения установленных норм, требования дисциплины могут предусматривать определенные диапазоны допустимых отклонений. Например, технологическая дисциплина на производствах может допускать некоторые отклонения, если они в конкретных условиях не ухудшают качество работы, способствуют обеспечению необходимых свойств конечного продукта и не противоречат корпоративной культуре. И напротив, даже если объект ТД соответствует отдельной нормативно-эксплуатационной документации, но противоречит конкретным требованиям в рамках производственного регламента на предприятии, то он будет восприниматься как предмет нарушения.

Заключение

Соблюдение жестких правил организации технологических и производственных процессов является важнейшим условием поддержания качества трудовой деятельности. В то же время технологическая дисциплина не может восприниматься как нечто, что противоречит развитию и проявлению креативной мысли. Современные предприятия уделяют огромное внимание свободе мысли и творческой идее, оставляя для этого место в нормативной документации. Таким образом строгий контроль и стремление к рационализации может оптимально соседствовать с принципами изобретательства и новаторства. Также дисциплина не должна тормозить общий прогресс и развитие предприятия, давая ему возможность отвечать новым запросам рынка.