инфузия что это в физике

ИНФУЗИЯ

Смотреть что такое «ИНФУЗИЯ» в других словарях:

инфузия — инфуз Словарь русских синонимов. инфузия сущ., кол во синонимов: 3 • вливание (17) • … Словарь синонимов

инфузия — (лат. infusio) см. Вливание … Большой медицинский словарь

ИНФУЗИЯ — (infusion) процесс, при котором активные частицы экстрагируются из растительного вещества после его погружения в кипящую воду (аналогично завариванию чая) … Толковый словарь по медицине

Инфузия (Infusion) — процесс, при котором активные частицы экстрагируются из растительного вещества после его погружения в кипящую воду (аналогично завариванию чая). Источник: Медицинский словарь … Медицинские термины

Инфузия, Вливание (Infusion) — медленное введение вещества, чаще всего в вену (внутривенное вливание (intravenous infusion)). Этот метод обычно применяется для восполнения утраченной жидкости и электролитов в организме, введения продуктов крови или для длительного введения… … Медицинские термины

ИНФУЗИЯ, ВЛИВАНИЕ — (infusion) медленное введение вещества, чаще всего в вену (внутривенное вливание (intravenous infusion)). Этот метод обычно применяется для восполнения утраченной жидкости и электролитов в организме, введения продуктов крови или для длительного… … Толковый словарь по медицине

вакуумная инфузия (VaRTM) — 3.1.22 вакуумная инфузия (VaRTM) : Процесс изготовления полимерного композита в герметичных формах с использованием вакуума для пропитки волокна. Примечание Применяются жесткие и гибкие формы. Источник: СТО 00204961 004 2012: Пешеходные мосты и… … Словарь-справочник терминов нормативно-технической документации

Миокардит — МКБ 10 I … Википедия

Наропин — Действующее вещество ›› Ропивакаин* (Ropivacaine*) Латинское название Naropin АТХ: ›› N01BB09 Ропивакаин Фармакологическая группа: Местные анестетики Нозологическая классификация (МКБ 10) ›› R52 Боль, не классифицированная в других рубриках… … Словарь медицинских препаратов

Ултива — Действующее вещество ›› Ремифентанил* (Remifentanil*) Латинское название Ultiva АТХ: ›› N01AH06 Ремифентанил Фармакологическая группа: Опиоиды, их аналоги и антагонисты Нозологическая классификация (МКБ 10) ›› Z100* КЛАСС XXII Хирургическая… … Словарь медицинских препаратов

Вакуумная инфузия в производстве композитов. Часть I. (теория, технология, материалы и компоненты).

Вакуумная инфузия — это следующий шаг в эволюции тех. процесса производства композитов после вакуумного мешка. В отличии от последнего, пропитка всех слоев армирующего материала (стеклоткань, стекломат и т.п.) связующим (смола) происходит без ручной работы кистью.

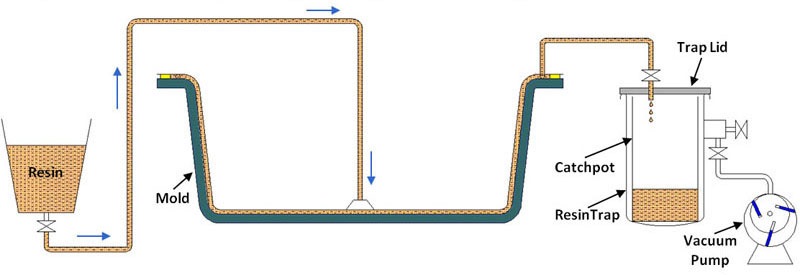

Принципиальная схема процесса выглядит так

Инфузионная система состоит из нескольких элементов:

1. Матрица детали/изделия. Ее важнейшим элементом является обортовка. Это площадка шириной 7-10 см по периметру матрицы. Ее функциональное назначение – монтаж каналов: подачи связующего, вакуумного. К обортовке крепится вакуумная пленка.

2. Ловушка для смолы. Это герметичная емкость предназначенная для сбора излишков смолы, образующихся в результате неравномерности пропитки армирующих материалов. Ловушка защищает вакуумный насос от попадания в него смолы. Иногда ловушка совмещается с регулятором глубины вакуума.

3. Вакуумный насос. Создает разряжение в системе, обеспечивая равномерное прижатие материалов в матрице и эффект всасывания связующего.

4. Арматура. Трубки и фитинги вакуумного канала и канала подачи связующего.

Набор материалов в матрице.

Материалы в матрице можно разделить на армирующие и вспомогательные.

Армирующие – лежат в основе будущего ламината и определяют его итоговые свойства.

Вспомогательные – необходимы для обеспечения проведения процесса инфузии, а по завершении удаляются с ламината/изделия.

В инфузионной системе весь набор армирующих и вспомогательных материалов укладывается в сухом виде и сразу!

Количество армирующих материалов определяется толщиной изделия которую нужно получить. Для точного набора материалов (количества слоев ткани с учетом их плотности), определения последовательности их расположения и скорости пропитки проводят тестовый инфузионный процесс заложив в систему наборы материала в разной конфигурации. По результатам выбирается оптимальный набор материалов, а также пропорция смолы и отвердителя с учетом ее жизнеспособности, так чтобы ее хватило на пропитку всего изделия.

Армирующие материалы можно разделить на группы:

1.Стеклоткани, стеклоровинговые ткани, стекломаты, стекловуали и т.п.

2.Углеткани.

3.Арамиды (кевлар).

4.Базальтовые ткани.

5.Гибридные ткани. Арамидно-базальтовые. Арамидно – карбоновые миксы.

Сочетание в наборе армирующих материалов зависит от того какой по свойствам мы хотим получить в итоге ламинат.

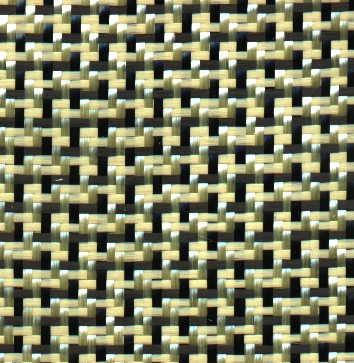

Ткани имеют разные типы плетения. Плетение влияет на прочность. Например, имеем пластину из ткани А, если ее пытаться сломать по плетению потребуется приложить меньше усилий чем поперек плетения. С учетом таких особенностей, в наборе, ткани следует располагать плетением в разных направлениях (мультиаксиально) в целях обеспечения равномерной прочности готового ламината.

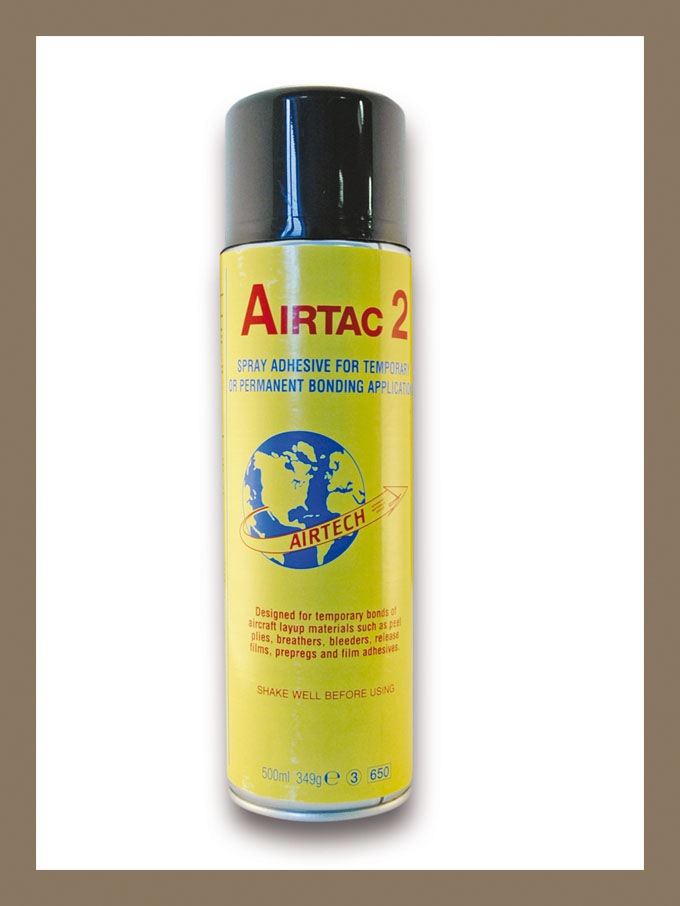

Для межслойной фиксации армирующих материалов применяют специальный клей в аэрозоле. Он растворим смолой.

Жертвенная ткань. Она не имеет адгезии к смолам и формирует ровную внутреннюю поверхность изделия. После отверждения, снимая с детали жертвенную ткань можно сразу убрать весь набор.

Проводящая сетка. Необходима для отвода воздуха и подвода смолы к армирующим материалам.

Предполагает расположение точек подачи смолы и вакуумного каналов в целях равномерного и полного пропитки армирующего материала. Для больших деталей стратегия диктует последовательность и время начала подачи связующего в каждую точку.

Основные схемы стратегий.

Параллельная. Противоположное расположение канала подачи связующего и вакуумного канала. Движение смолы от одной стороны к другой. Недостаток, возможно натекание воздуха по периметру матрицы.

Кольцевая. Вакуумный канал располагается по периметру матрицы, а точки подачи расположены внутри вакуумного кольца. Движение смолы от центра к периметру. Натекание воздуха исключается поскольку вакуумный канал замыкает систему в кольцо.

Инфузионный процесс предъявляет особые требования к связующему. Важнейшими являются низкая вязкость, низкий экзотермический пик и жизнеспособность.

Чем связующее менее вязкое, тем оно быстрее пропитывает набор армирующих материалов. Поэтому в инфузии применяют смолы с низкой вязкостью.

Как известно, отверждение смол сопровождается выделением тепла (экзотермическая реакция). К характеристикам смолы относят – экзотермический пик, т.е. максимальная температура достигаемая при отверждении. Поскольку смолой будет пропитываться сразу весь набор армирующих материалов толщина которых может достигать 10мм высокая температура экзотермического пика может разрушить матрицу, расплавить пластиковые трубки, пленку и вообще является пожароопасной, для инфузии разработаны специальные смолы с низким экзотермическим пиком.

Жизнеспособность особенно важна при пропитке больших изделий. Для них важно чтобы процесс был завершен до начала желатинизации. В инфузии применяют связующее с длительным временем полимеризации.

Технология — вакуумная инфузия

Вакуумная инфузия — надежный способ создания изделий из карбона

Вакуумная инфузия сегодня — это наиболее перспективная технология получения деталей из композитных материалов. Она имеет недлинный, но очень приятный список преимуществ, а также недостатки, которые можно расценивать лишь как нюансы производства, ведь никто из-за них от метода не отказался — скорее, наоборот. Но о преимуществах и недостатках поговорим позже. Сначала — о сути и этапах технологии, чтобы избавить достоинства от налета рекламной помпезности.

В чем суть технологии вакуумной инфузии

Этот способ создания изделий из композитных материалов заключается в их формовке с последующей пропиткой связующим веществом за счет создания разряжения и, соответственно, возникающей разницы давлений с окружающей средой.

В ходе процесса пустόты в материалах заполняются смолой (связующим веществом), которое подается в жидком виде. После отверждения получается монолитный «пирог» — вернее, деталь, в которой намертво соединены слои армирующего материала.

Иными словами, всё просто. Но это — с точки зрения теории. Ведь ключевым моментом является качественное удаление воздуха из всех микроскопических пространств, чтобы его место могла занять смола.

Армирующие ткани и связующие вещества

Наиболее используемыми армирующими материалами являются углеродные ткани и стеклоткани. А связующим веществом могут быть полиэфирные, эпоксидные, эпоксивинилэфирные и другие смолы. Какой именно состав связующего будет использован, зависит от его свойств: вязкости, времени полимеризации и других факторов.

Стадии производства

1. Подготовка матрицы

Это первый и ответственный этап, от качества проведения которого будут зависеть свойства будущего изделия. Матрицу (или форму) производят из материалов, которые химически устойчивы к материалам соприкасающихся компонентов, а также способны выдержать необходимые технологические температуры.

Матрица должна быть целостной, без трещин, выбоин и пустот, которые не только способствуют образованию пузырьков в конечном изделии, но и снижению давления в процессе вакуумизации. А отсутствие целостности скажется на прочности и эстетическом несовершенстве.

На этапе подготовки поверхность матрицы чистят и покрывают разделительным агентом. Далее, если это предусмотрено проектом, наносят гелькоут для формирования внешней поверхности детали. Так получаются изделия с необходимым цветом и гладкой поверхностью, которая способна защитить это изделие от УФ-излучения и воды, а также от влияния химических сред.

Гелькоут чаще используется при производстве продуктов сложных форм, так как позволяет сэкономить на последующей обработке поверхности. И если техническим заданием предусмотрено использование гелькоута, то следующим этапом технологии будет его частичная полимеризация.

2. Укладка армирующих тканей

Предварительно раскроенные части укладывают слоями. Чтобы слои хорошо соприкасались друг с другом и не смещались, применяются клеевые спреи — так слои будут плотно прижаты друг к другу. Выкладка тканей ведется согласно техническому заданию для набора необходимой толщины изделия, также учитывается направления волокна для обеспечения жесткости и прочности деталей.

3. Создание технологического слоя (выкладка вспомогательных материалов)

Данный слой создается за несколько этапов.

Укладка слоя ткани со зловещим названием «жертвенная». Это — слой, разделяющий оснастку и армирующие ткани. Жертвенная ткань имеет устойчивую перед смолой пропитку и используется для разных целей: устранение неровностей на поверхности, подготовка их к окрашиванию или склейке, а также сохранение чистоту поверхности. Как правило, укладывается она в один слой, но должна полностью покрывать поверхность детали, поэтому по размеру должна быть немного больше ее. Жертвенная ткань потому так и называется, поскольку удаляется при завершении технологического процесса.

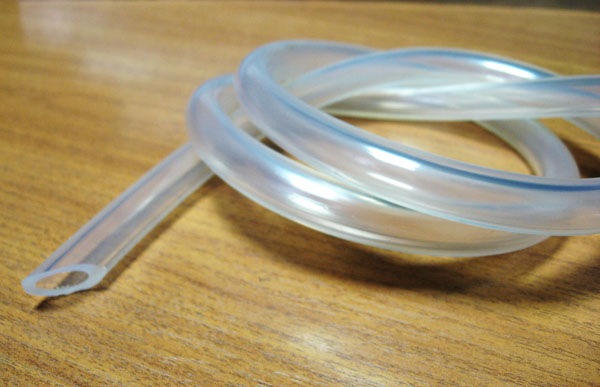

Укладка дренажной сетки для отвода воздуха и распределения смолы, поступающей по распределительным трубкам. Такая сетка тоже укладывается в один слой, если техническим заданием не предусмотрено иное, и имеет размеры будущей детали с расширением в местах расположения вакуумных соединителей и каналов распределения связующего.

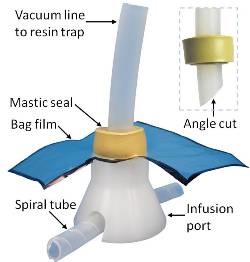

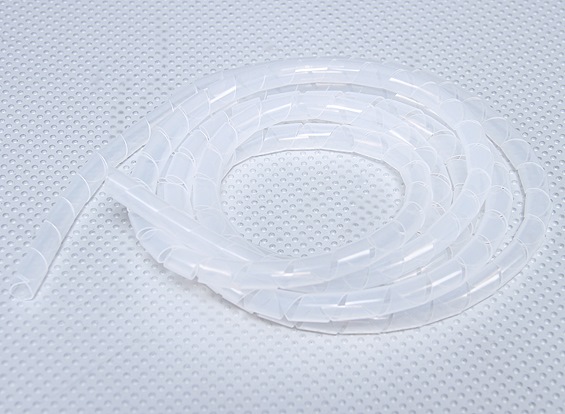

Укладка каналов распределения смолы и вакуумных линий. В качестве каналов распределения смолы используются спиральные или экструдированные трубки. Вакуумные линии необходимы как для отвода воздуха, так и удаления излишков связующего вещества. Расположение этих каналов — задача непростая, зависит от многих начальных параметров, а также опыта и расчетов. Если всё сделано правильно, не возникнет никаких проблем.

4. Герметизация формы

Пленки должно хватать, чтобы распределить ее по всему контуру формы с учетом изгибов, поэтому ее площадь должна быть больше площади поверхности формы как минимум на 30 % (40 % — еще лучше). В местах, где вакуумный мешок не будет соприкасаться с формой, будут образовываться так называемые «мостики», где обычно скапливается смола. Как можно догадаться, готовая деталь в таких случаях не будет иметь однородную структуру, от чего пострадает и ее прочность.

Далее, подключив вакуумный насос, необходимо подвергнуть форму герметизации. Она выполняется с использованием герметизирующего жгута и требует внимания при укладке, чтобы не образовывалось участков с натяжением.

Несмотря на то, что вы можете быть уверены в качестве герметизации, не лишним будет в этом убедиться, отключив насос. Чем дольше вы выдержите форму в таком состоянии, тем точнее будут результаты, которые вы можете оценить по показаниям вакуумметра. Время проверки может варьироваться от 15 до 45 минут.

Если вы заметите, что стрелка вакуумметра поднялась на 1-2 деления, ищите место утечки. Это может оказаться трудной задачей, особенно если деталь имеет большие размеры и сложную геометрию. Помочь в этом может специальное ультразвуковое устройство. Хотя иногда, чтобы повысить уровень герметизации, просто используют двойной вакуумный мешок.

Главное правило, которого желательно придерживаться на данном этапе: пока форма не будет загерметизирована полностью, переходить к запуску связующего не рекомендуется, поскольку существует опасность образования пор в армирующем материале, что чревато падением механических характеристик детали. Для сравнения: 1 % пор на ≈ 10 % снижает межслоевую прочность.

5. Пропитка смолой

По завершении пропитки подача смолы прекращается и запускается процесс отверждения (полимеризация).

Далее снимается вакуумный пакет (мешок) и вообще весь технологический слой. Готовую деталь вынимают и подвергают дальнейшей обработке.

Примечание: учитывая, что практически все виды смол в процессе полимеризации «любят» тепло, для придания изделию максимальных прочностных характеристик, прогревайте их в специальных печах. Постотверждение рекомендуется проводить в заневоленном состоянии.

Еще несколько слов о выборе связующего вещества

Несмотря на то, что состав связующего выбирают, опираясь на задачи заказчика, а также назначения будущего изделия, процесс инфузии диктует свои жесткие требования.

Низкая вязкость. Влияет на скорость пропитки армирующих материалов. Чем меньше вязкость, тем выше скорость пропитки. В некоторых случаях для придания связующему низкой вязкости, его подогревают.

Низкий экзотермический пик. Дело в том, что при отверждении связующего происходит выделение тепла, то есть экзотермическая реакция. Экзотермический пик — это максимальное значение температуры при отверждении. Если это не учитывать, слой одновременно пропитываемых материалов (особенно если он имеет большую толщину), потенциально может разрушить не только матрицу, но также пленку и пластиковые трубки.

Время полимеризации. Этот параметр важен при изготовлении предметов с большими размерами, поскольку процесс инфузии должен быть полностью завершен до момента, когда начнется полимеризация.

Стратегии инфузии

Под стратегией понимается схема размещения точек подачи связующего материала и вакуумных каналов. Этому необходимо уделять особое внимание, чтобы добиться равномерной пропитки армирующих материалов.

Когда речь идет о деталях больших размеров, помимо расположения, учитывается время и последовательность подачи смолы по точкам расположения. Чаще используются параллельная или кольцевая схема.

Параллельная схема («фронтальная пропитка») подразумевает противоположное позиционирование подающего и вакуумного канала. Другими словами, связующее вещество движется от одной стороны к другой. К недостатку такой схемы относят потенциально возможное скапливание воздуха по периметру формы.

При кольцевой схеме вакуумный канал проходит по периметру формы. При этом места подачи находятся внутри такого кольца. Связующее вещество движется от центральной точки по направлению к периметру. При такой схеме не будет натекания воздуха, так как система замыкается в кольцо (отсюда и название) вакуумным каналом.

Недостатки технологии и ее преимущества

Зато преимущества пока делают ее безальтернативной, поскольку:

она дает возможность получать большие изделия с заданными характеристиками прочности без необходимости делить их на составные части;

она обеспечивает высокое качество и однородность пропитки материалов, снижая требуемые объемы связующего;

получающиеся изделия обладают самым оптимальным соотношением волокно-связующее, что позволяет им иметь меньший вес при повышенной прочности (тонкостенные прочные детали);

появляется возможность поучать идеально гладкие поверхности, независимо от объемов и сложности форм;

безопасность для здоровья человека достигается путем минимального взаимодействия с вредными химическими составами.

Что такое инфузия смолы (или вакуумная инфузия)?

В сфере композитов инфузия смолы – это процесс, в котором пустоты пористого материала заполняются жидкой смолой. Когда смола затвердевает, смесь отвердевшей смолы соединяет материалы в единый жесткий композит. Армирующими материалами может выступать любой пористый материал, совместимый со смолой. Типичные материалы – неорганические волокна (наиболее часто используемые – стекловолокно), органические волокна, такие как лен или сочетание волоконо с другими материалами, например вспененными материалами с закрытыми ячейками, бальзой или сотовыми конструкциями. Пористые материалы также можно инфузировать на поверхности непористых материалов, таких как листовые металлы. Смолы обычно – термореактивного типа, но термопластичные смолы также можно использовать для инфузии.

Ключевой частью процесса является удаление или выведение воздуха из пористого материала перед подачей смолы. Воздух необходимо вывести из пористого материала для того, чтобы смола заняла его место. Самым простым образом процесс можно разбить на следующие стадии:

Зачем использовать процесс инфузии?

Процесс инфузии смолы является экономичным методом производства высококачественных и высокопрочных композиционных изделий, количество которых составляет примерно несколько сотен идентичных деталей с одной матрицы в год, или крупногабаритные изделия, которые сложно или достаточно дорого производить любым другим методом.

Преимущества процесса инфузии

Какие есть ограничения по процессу инфузии?

Инфузия смолы должна рассматриваться как производственная технология “работа в прогрессе”. На данной стадии ее разработки, инфузия имеет ряд ограничений. Ограничения следующие:

Другие названия инфузии смолы и связанных вакуумных процессов

Существует несколько названий и акронизмов для процесса инфузии смолы или очень схожих процессов. Некоторые примеры:

Инфузия с одним уровнем вакуума с применением эластичного мешка более детально

| 1 | Матрица, герметичная, обработанная разделительным агентом | 2 | Фланцы для герметизации. Обычно шириной 75 – 150 мм |

|---|---|---|---|

| 3 | Материал ламината. Выкладывается на матрицу в СУХОМ виде | 4 | Вакуумная линия под мешком |

| 5 | Вспомогательные материалы. Жертвенная ткань на ламинате, далее – проводящая сетка | 6 | Вакуумный мешок. |

| 7 | Клапаны контроля вакуума. Может быть простым зажимом на вакуумной трубке | 8 | Смола (обычно располагаемая ниже изделия) |

| 9 | Клапан контроля смолы. Может быть простым зажимом на трубке подачи | 10 | Точка подачи смолы |

| 11 | Дополнительная вакуумная линия для предварительной откачки воздуха | 12 | Ловушка для смолы с внутренней емкостью для смолы |

| 13 | Контроль вакуума | 14 | Вакуумный насос |

Критические элементы процесса инфузии

Процесс инфузии смолы можно сократить до следующих элементов, с аспектами, выделенными заглавными буквами, которые являются критичными для получения успеха в процессе:

ИНФУЗИЯ

Смотреть что такое «ИНФУЗИЯ» в других словарях:

инфузия — инфуз Словарь русских синонимов. инфузия сущ., кол во синонимов: 3 • вливание (17) • … Словарь синонимов

ИНФУЗИЯ — (лат.). Выливание, впрыскивание лекарств в кровеносные сосуды. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910 … Словарь иностранных слов русского языка

инфузия — (лат. infusio) см. Вливание … Большой медицинский словарь

Инфузия (Infusion) — процесс, при котором активные частицы экстрагируются из растительного вещества после его погружения в кипящую воду (аналогично завариванию чая). Источник: Медицинский словарь … Медицинские термины

Инфузия, Вливание (Infusion) — медленное введение вещества, чаще всего в вену (внутривенное вливание (intravenous infusion)). Этот метод обычно применяется для восполнения утраченной жидкости и электролитов в организме, введения продуктов крови или для длительного введения… … Медицинские термины

ИНФУЗИЯ, ВЛИВАНИЕ — (infusion) медленное введение вещества, чаще всего в вену (внутривенное вливание (intravenous infusion)). Этот метод обычно применяется для восполнения утраченной жидкости и электролитов в организме, введения продуктов крови или для длительного… … Толковый словарь по медицине

вакуумная инфузия (VaRTM) — 3.1.22 вакуумная инфузия (VaRTM) : Процесс изготовления полимерного композита в герметичных формах с использованием вакуума для пропитки волокна. Примечание Применяются жесткие и гибкие формы. Источник: СТО 00204961 004 2012: Пешеходные мосты и… … Словарь-справочник терминов нормативно-технической документации

Миокардит — МКБ 10 I … Википедия

Наропин — Действующее вещество ›› Ропивакаин* (Ropivacaine*) Латинское название Naropin АТХ: ›› N01BB09 Ропивакаин Фармакологическая группа: Местные анестетики Нозологическая классификация (МКБ 10) ›› R52 Боль, не классифицированная в других рубриках… … Словарь медицинских препаратов

Ултива — Действующее вещество ›› Ремифентанил* (Remifentanil*) Латинское название Ultiva АТХ: ›› N01AH06 Ремифентанил Фармакологическая группа: Опиоиды, их аналоги и антагонисты Нозологическая классификация (МКБ 10) ›› Z100* КЛАСС XXII Хирургическая… … Словарь медицинских препаратов