Техуглерод что это такое

Технический углерод

Получение технического углерода

По способу получения газовый технический углерод делится на 3 вида:

Из отходов нефтяного и каменноугольного производства получают ламповый и форсуночный технический углерод. В зависимости от способа получения меняется дисперсность частиц, которая определяет малярно-технические свойства технического углерода и прежде всего глубину цвета. Технический углерод всех марок, кроме ТГ-10, выпускается в гранулированном виде.

Свойства технического углерода

Маслоемкость технического углерода зависит от удельной поверхности и с уменьшением диаметра частиц увеличивается; она составляет для термического технического углерода 50—80, лампового 100—120, канального 200 г/100 г.

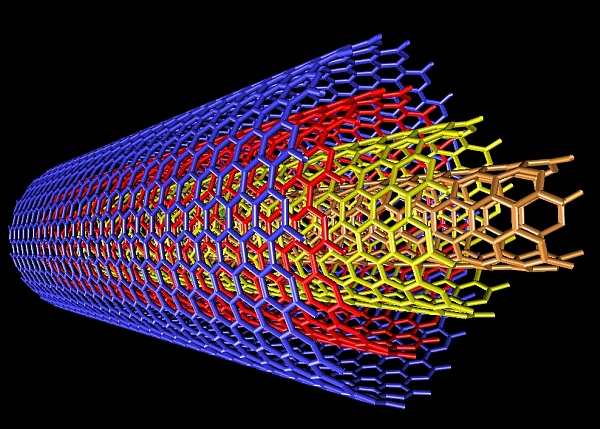

Форма частиц технического углерода, как правило, сферическая или близкая к ней; удельная поверхность наиболее дисперсных сортов 90—100 м2/г.

Технический углерод химически инертен, светостоек, обладает высокой красящей способностью и укрывистостью. Благодаря этому он широко используется в разных отраслях промышленности. Наибольшее применение технический углерод находит в резиновой промышленности (особо востребованы №220, №330, №339, №550). Технический углерод применяется в качестве усиливающего компонента в производстве резин и других пластических масс. Около 70% всего выпускаемого техуглерода используется в производстве шин,

20 % в производстве резино-технических изделий. Остальное количество находит применение в качестве чёрного пигмента; замедлителя «старения» пластмасс; компонента, придающего пластмассам специальные свойства: (электропроводные, способность поглощать ультрафиолетовое излучение, излучение радаров).

Пигментами называются продукты, придающие изделию цвет, при этом находящиеся в системе в твердой фазе (в виде частиц) и не вступающие в химические реакции с носителем.

При использовании пигментов в производстве изделий из цементно-песчанных композиций (тротуарная и фасадная плитка, строительные смеси), для окрашивания силикатного кирпича, наливных полов, штукатурки, и других строительных материалов.Наименование класса Код Марка по ASTM D1765 Размер

частиц, нм Растягивающее усилие, МПа Сопротивление истиранию, усл.ед.