Термопреобразователь сопротивления что это такое

Термопреобразователь: принцип работы

Термопреобразователь сопротивления (ТС) – средство измерений температуры, предназначенны для подключения к измерительному прибору.

Термопреобразователь сопротивления (ТС) – средство измерений температуры, состоящее из одного или нескольких термочувствительных элементов сопротивления и внутренних соединительных проводов, помещенных в герметичный защитный корпус, внешних клемм или выводов, предназначенных для подключения к измерительному прибору.

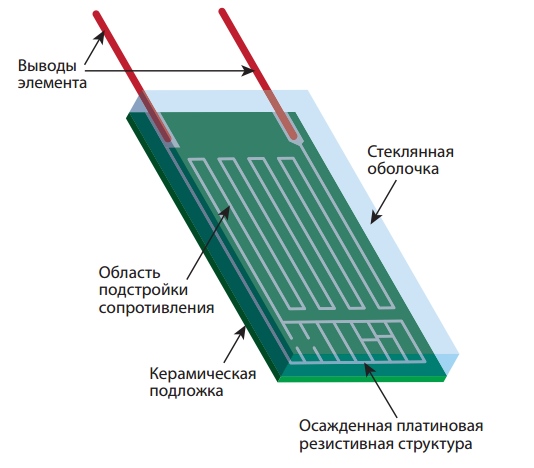

Чувствительный элемент (ЧЭ) первичного преобразователя выполнен из металлической проволоки бифилярной намотки или пленки, нанесенной на диэлектрическую подложку в виде меандра. ЧЭ имеет выводы для крепления соединительных проводов и известную зависимость электрического сопротивления от температуры.

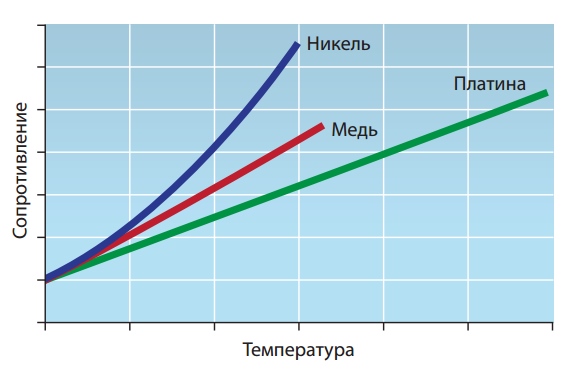

Принцип работы такой термопары сопротивления (термометра сопротивления) основан на изменении электрического сопротивления термочувствительного элемента от температуры.Самый популярный тип термометра – платиновый термометр сопротивления ТСП градуировки Pt100. В качестве рабочих средств измерений применяются также медные термометры.

Главное преимущество термометров сопротивления – высокая стабильность, близость характеристики к линейной зависимости, высокая взаимозаменяемость. Пленочные платиновые термометры сопротивления отличаются повышенной вибропрочностью.

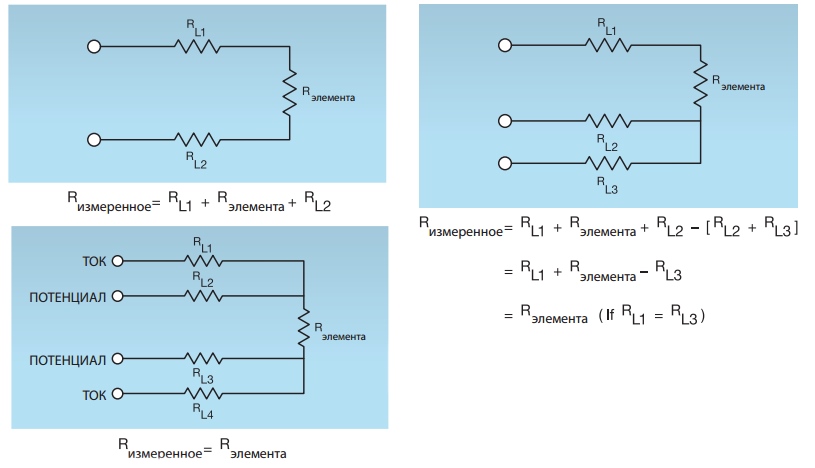

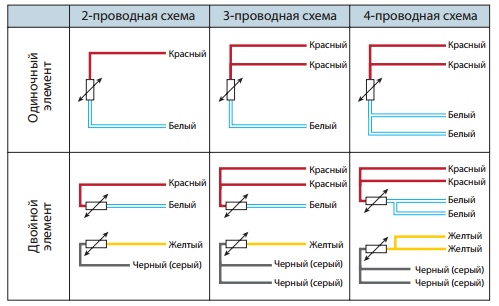

Недостаток термометров и чувствительных элементов сопротивления – необходимость использования для точных измерений трех- или четырехпроводной схемы включения, т.к. при подключении датчика с помощью двух проводов, их сопротивление включается измеренное сопротивление термометра.

Для измерения температуры различных типов рабочих сред – воды, газа, пара, химических соединений и сыпучих материалов используют термопреобразователь ТСП. Аналогом, производимым Производственной компанией “Тесей”, является термопреобразователи сопротивления типа ТСПТ и ТСПТ Ех.Номинальная статическая характеристика термопреобразователей – Pt100, Pt500, Pt1000, 100П и 50П.

Выбор термопреобразователя ТСП зависит от рабочей среды – диапазон температур измеряемой среды должен соответствовать рабочему диапазону термопреобразователя. При выборе необходимо обратить внимание надлину погружной части термопреобразователя и длину соединительного кабеля. Глубина погружения будет зависеть от глубины активной части, которая определяется длиной чувствительного элемента.

Термопреобразователь сопротивления ТСМ. Термопреобразователь ТСМ выполнен в виде бескаркасной намотки чувствительного элемента из медного изолированного микропроводабифилярной намотки. Аналогом, производимым Производственной компанией “Тесей”, является термопреобразователи сопротивления типа ТСМТ и ТСМТ Ех.Номинальная статическая характеристика термопреобразователей – 100М или 50М.

Используется 3 схемы включения датчика в измерительную цепь (подключение термопары):

Термопара принцип действия термопреобразователя сопротивления ТСПТ (ТСМТ)

Термопреобразователи сопротивления ТСПТ (ТСМТ) с двухпроводной схемой подключения изготавливаться только с классом допуска В или С и имеют ограничения по монтажным длинам и длинам удлинительных проводов. В соответствии с требованиями ГОСТ 6651-2009, для датчиков с двух проводной схемой подключения, сопротивление внутренних проводов не должно превышать 0,1% номинального сопротивления ТС при 0°С. В связи с этим для различных НСХ присутствуют ограничения по монтажным длинам:

– для датчиков с клеммной головкой максимальная монтажная длина составляет Lmax= (500÷1250) мм в зависимости от конструктивной модификации,

– для датчиков с удлинительным проводом, максимальная длина провода составляет ℓ max= (500÷1000) мм в зависимости от конструктивной модификации.

Датчики с трех- и четырехпроводной схемой подключения, в зависимости от конструктивных модификаций, изготавливаются по классу допуска АА, А, В, С. При изготовлении ограничения по монтажным длинам и длинам удлинительных проводов отсутствуют. Следует учитывать, что у вторичных приборов, к которым подключаются датчики, могут существовать ограничения по входному сопротивлению измерительной линии, которая в свою очередь зависит от длины провода датчика.

Таблица 1. Номинальное сопротивление R0

Температурный коэффициент a, °С-1

0,00385

0,00391

0,00428

Номинальное сопротивление R , Ом

Неопределенность измерений термометров сопротивления

Термопреобразователь сопротивления может быть признан годным изготовителем (или поверочным центром), если отклонение сопротивления ТС от НСХ с учетом расширенной неопределенности измерения в лаборатории изготовителя или поверителя, рассчитанное в эквиваленте температуры (R–Rнсх ± Uпр)/(dR/dt), находится внутри интервала допуска ±Δt (см. ТС № 1 на рис. 3).

Термопреобразователь сопротивления может быть забракован потребителем только в том случае, если отклонение сопротивления ТС от НСХ с учетом расширенной неопределенности измерения в условиях использования термометра потребителем, рассчитанное в эквиваленте температуры (R–Rнсх ± Uпотр)/(dR/dt), находится полностью вне интервала допуска ±Δt.

Такое правило приемки с одной стороны снижает риск потребителя, который может приобрести некачественный термометр сопротивления только по причине больших погрешностей измерений на производстве, с другой стороны, это правило стимулирует изготовителя использовать при приемке термометров высокоточное измерительное оборудование. Правило также является очень важным при установлении брака Заказчиком, т. к. Заказчик тоже обязан оценить неопределенность своих измерений и уже после этого предъявлять претензии к изготовителю.

Объем и последовательность первичной и периодической поверок ТС установлены в соответствии с ГОСТ Р 8.624 при этом перечень обязательных контролируемых параметров одинаков. Первичная поверка, осуществляемая аккредитованной метрологической службой нашего предприятия, совмещается с приемо-сдаточными испытаниями.

На неопределенность результатов измерений температуры термопарами и термометрами сопротивления влияют многие факторы, основные из них это:

– случайные эффекты при измерении;

– неопределенность измерения регистрирующего прибора;

– класс допуска термопары или термометра сопротивления;

– изменение характеристики ТП или ТС за межповерочный интервал (МПИ);

– для ТП дополнительно класс точности удлинительных проводов, соединяющей термопару с регистрирующим прибором и погрешность компенсации температуры опорных спаев;

Характеристики источников неопределенности измерения температуры термоэлектрическим преобразователем представлены в таблице 3. Бюджет неопределенности составлен в соответствии с Руководством по выражению неопределенностей и нормативными документами.

Вклад случайных эффектов, характеристики нестабильности измеряемой температуры и теплового контакта со средой в расчетах не учитывались, исходя из того, что эти величины зависят от условий применения.

Выбор измерительного тока также влияет на точность измерения температуры. Поскольку ЧЭ изготовлен из очень тонкой проволоки или пленки, даже малый ток может вызвать существенный нагрев ЧЭ. Во избежание значительного увеличения погрешности из-за нагрева ЧЭ измерительным током для 100-омных ТС рекомендуется использовать токи 1 мА и ниже. В этом случае погрешность не превысит 0,1 °С. Для снижения эффекта нагрева ЧЭ иногда используется импульсный измерительный ток.

Источники неопределенности измерения температуры на объекте

В новом стандарте ГОСТ Р 8.625-2006 приведены правила отбраковки термометра сопротивления потребителем. В них установлено, что забраковать термометр можно только, если отклонение сопротивления термометра от НСХ лежит полностью вне диапазона, обусловленного расширенной неопределенностью измерения температуры в рабочих условиях. Поэтому становится очень актуальной проблема оценки неопределенности, возникающей при измерении температуры на объекте. Источники неопределенности измерения температуры промышленным термометром сопротивления можно разделить на источники, связанные с физическими условиями работы ТС и электрическим преобразованием сигнала:

– теплопроводящие свойства данной конструкции термометра и монтажных элементов;

– перенос тепла излучением в окружающую среду;

– теплоемкость датчика температуры;

– скорость изменения измеряемой температуры;

– утечки тока (качество заземления);

– электрические шумы;

– точность измерителя или преобразователя сигнала.

Стабильность метрологических характеристик термометра сопротивления

В ходе эксплуатации метрологические характеристики термопреобразователей сопротивления неизбежно изменяются. Скорость изменения зависит от многих факторов таких как: температура эксплуатации, скорость и частота изменений температуры, наличие химически активных веществ в измеряемой среде и т.д. В связи с этим для датчиков ТСПТ, ТСМТ, ТСПТ Ex, ТСМТ Ex введены группы условий эксплуатации и в зависимости от этой группы нормированы допустимые значения дрейфа метрологических характеристик термометров сопротивления.

РМГ-74 «МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕЖПОВЕРОЧНЫХ И МЕЖКАЛИБРОВОЧНЫХ ИНТЕРВАЛОВ СРЕДСТВ ИЗМЕРЕНИЙ» предписывает определять интервал между поверками (ИМП) как период времени/наработки СИ за который изменение метрологических характеристик не превышает модуля класса допуска СИ, уменьшенного на систематическую погрешность измерений в ходе испытаний СИ.

Для термопреобразователя сопротивления определяющим фактором дрейфа является наработка датчика при повышенной температуре. Влияние старения на дрейф ТС практически не упоминается в научных публикациях. При этом общеизвестно что величина и скорость дрейфа ТС зависит от величины измеряемой температуры. Известно, что медные термопреобразователи сопротивления менее стабильны чем платиновые. Доминирующей причиной дрейфа, в условиях эксплуатации, не относящихся к экстремальным, является изменение физических свойств металлов под воздействием температуры, величина изменений зависит от значения максимальной температуры эксплуатации и длительности воздействия.

Предлагается при нормировании интервалов между поверками учитывать условия эксплуатации, разделив их по диапазонам измеряемых температур. Для каждого из диапазонов указывать свой интервал между поверками от одного года до пяти лет. Предлагаемая градация интервалов представлена на рисунке 4.

Термометры сопротивления: виды, типы конструкции, классы допуска

Термометрия относится к наиболее простым и эффективным методам измерений. Она основана на том, что физические свойства материала меняются в зависимости от температуры. В частности, измеряя сопротивление металла, сплава или полупроводникового элемента, можно определить его температуру с высокой степенью точности. Датчики такого типа называются термоэлектрическими или термосопротивлениями. Предлагаем рассмотреть различные виды этих устройств, их принцип работы, конструкции и особенности.

Виды термодатчиков

Наиболее распространенными считаются следующие типы термометров сопротивления (далее ТС):

Обозначения:

Расшифровка аббревиатур

Чтобы не возникало вопросов, что такое ТСМ, приведем расшифровку этой и других аббревиатур:

Чем отличается термосопротивление от термопары?

Схема термопары, ее конструкция, а также принцип работы существенно отличается от термометра сопротивления, расскажем об этом простыми словами. У устройства pt100, а также других датчиков, принцип действия основан на сопоставимости между изменением температуры металла и его сопротивлением.

Принцип термопары построен на различных свойствах двух металлов собранных в единую биметаллическую конструкцию. Устройство, подключение, назначение термопары, а также описание погрешности этих приборов будет рассмотрено в отдельной статье.

Сейчас достаточно понимать, что термопара и ТСП, например pt100, это совершенно разные приборы, отличающиеся принципом работы.

Платиновые измерители температуры

Учитывая распространенность металлических датчиков, имеет смысл привести краткое описание этих устройств, чтобы наглядно показать сравнительные характеристики различных видов, особенности, а также описать сферу применения.

Основная область применения – контроль температуры различных технологических процессов. Например, такой прибор может быть установлен в трубопроводе, в котором плотность рабочей среды сильно зависит от температуры. В этом случае показания вихревой расходометра корректируются информацией о температуре рабочей среды.

Никелевые термометры сопротивления

Данные устройства практически не используются, поскольку в большинстве случаев их можно заменить приборами с медными чувствительными элементами, которые существенно дешевле и технологичнее (проще в производстве).

Медные датчики (ТСМ)

Но, тем не менее, медные датчики рано списывать, есть немало примеров удачных реализаций, например, ТХА Метран 2700, который предназначен как для различных видов промышленности, но также удачно используется в ЖКХ.

Учитывая, что платиновые терморезисторы наиболее востребованы, рассмотрим варианты их конструктивного исполнения.

Типовые конструкции платиновых термосопротивлений

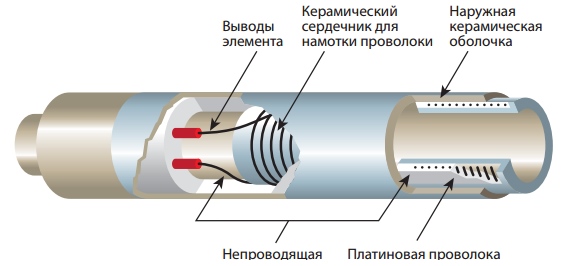

Наиболее распространение получило исполнение ЧЭ в ПТС, называемое «свободной от напряжения спиралью», у зарубежных изготовителей оно проходит под термином «Strain free». Упрощенный вариант такой конструкции представлен ниже.

Обозначения:

Как видно из рисунка, четыре спирали из платиновой проволоки, размещают в специальных каналах, которые потом заполняются мелкодисперсным наполнителем. В роли последнего выступает очищенный от примесей оксид алюминия (Al2O3). Наполнитель обеспечивает изоляцию между витками проволоки, а также играет роль амортизатора при вибрациях или когда происходит ее расширение, вследствие нагрева. Для герметизации отверстий в защитном корпусе применяется специальная глазурь.

На практике встречается много вариаций типового исполнения, различия могут быть в дизайне, герметизирующем материале и размерах основных компонентов.

Исполнение Hollow Annulus.

Данный вид конструкции относительно новый, она разрабатывалась для использования в атомной индустрии, а также на объектах особой важности. В других сферах датчики данного типа практически не применяются, основная причина этого высокая стоимость изделий. Отличительные особенности высокая надежность и стабильные характеристики. Приведем пример такой конструкции.

Обозначения:

ЧЭ данной конструкции представляет собой металлическую трубку (полый цилиндр), покрытый слоем изоляции, сверху которой наматывается платиновая проволока. В качестве материала цилиндра используется сплав с температурным коэффициентом близким к платине. Изоляционное покрытие (Al2O3) наносится горячим напылением. Собранный ЧЭ помещается с защитный корпус, после чего его герметизируют.

Для данной конструкции характерна низкая инерционность, она может быть в диапазоне от 350,0 миллисекунд до 11,0 секунд, в зависимости от того используется погружаемый или монтированный ЧЭ.

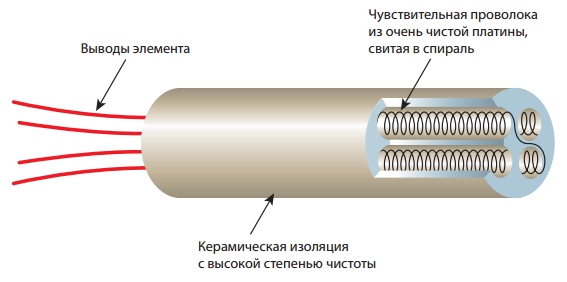

Пленочное исполнение (Thin film).

Основное отличие от предыдущих видов заключается в том, что платина тонким слоем (толщиной в несколько микрон) напыляется на керамическое или пластиковое основание. На напыление наносится стеклянное, эпоксидное или пластиковое защитное покрытие.

Это наиболее распространенный тип конструкции, основные достоинства которой заключаются в невысокой стоимости и небольших габаритах. Помимо этого пленочные датчики обладают низкой инерционностью и относительно высоким внутренним сопротивлением. Последнее практически полностью нивелирует воздействие сопротивления выводов на показания прибора (таблицы термосопротивлений можно найти в сети).

Что касается стабильности, то она уступает проволочным датчикам, но следует учитывать, что пленочная технология усовершенствуется год от года, и прогресс довольно ощутим.

Стеклянная изоляция спирали.

В некоторых дорогих ТС платиновую проволоку покрывают стеклянной изоляцией. Такое исполнение обеспечивает полную герметизацию ЧЭ и увеличивает влагостойкость, но сужает диапазон измеряемой температуры.

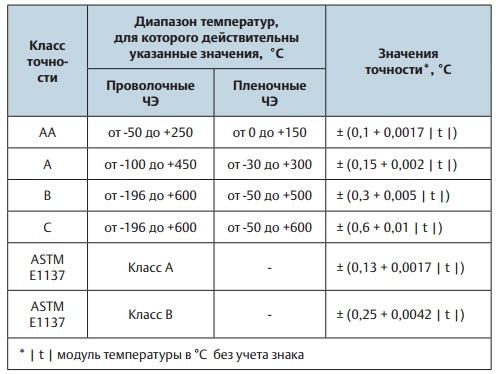

Класс допуска

Согласно действующим нормам допускается определенное отклонение от линейной характеристики «температура-сопротивление». Ниже представлена таблица соответствия класса точности.

Таблица 1. Классы допуска.

| Класс точности | Нормы допуска °C |t | | Диапазон измерения температуры | |||

| Платиновые датчики | Медные | Никелевые | |||

| Проволочные | Пленочные | ||||

| AA | ±0,10+0,0017 | -50°C …250°C | -50°C …150°C | x | x |

| A | ±0,15+0,002 | -100°C …450°C | -30°C …300°C | -50°C …120°C | x |

| B | ±0,30+0,005 | -196°C …660°C | -50°C …500°C | -50°C …200°C | х |

| С | ±0,60+0,01 | -196°C …660°C | -50°C …600°C | -180°C …200°C | -60°C …180°C |

Приведенная в таблице погрешность отвечает текущим нормам.

Схемы включения ТСМ/ТСП

Существует три варианта подключения:

В измерительных приборах ТС, как правило, включен по мостовой схеме.

Обратим внимание, что под rл.с. в электрической схеме подразумевается сопротивление линий связи, то есть проводов, которыми подключен датчик.

Обслуживание

Информация о ТО температурного датчика указана в паспорте прибора или инструкции эксплуатации, там же приводится типовые неисправности и способы их ремонта, рекомендуемая длина кабеля для подключения, а также друга полезная информация.

Термометры сопротивления не требуют специального ТО, в задачу обслуживающего персонала входит:

Такой осмотр должен проводиться с периодичностью один раз в месяц или чаще.

Помимо этого должна проводиться поверка приборов, с использованием эталонного датчика, например, ЭТС 100.

Для градуировки датчиков используются специальные таблицы, в качестве примера приведена одна из них для термосопротивления pt100. Саму методику калибровки мы приводить не будем, ее описание несложно найти в сети.

Что касается методики поверки эталонных платиновых датчиков, то она должна производиться на специальных реперных точках.

Термопреобразователи сопротивления. Виды, устройство, монтаж, подключение термопреобразователей сопротивления.

История первичных преобразователей

Технология термопреобразователей сопротивления (ТС), которые используются сегодня, берет свое начало более века назад. Применение свойства электрических проводников увеличивать свое электрическое сопротивление с ростом температуры было впервые описано сэром Уильямом Сименсом в его бейкеровской лекции в 1871 г. в Королевском обществе Великобритании. Необходимые методики конструирования были разработаны Каллендаром, Гриффитсом, Холборном и Уэйном в период между 1885 и 1900 годами.

В основе технологии термопар лежим эффект Зеебека. Этот эффект получил свое название по имени немецкого физика Томаса Йохана Зеебека (1770-1831 гг.), который в 1826 г. опубликовал результаты экспериментов, проведенных четырьмя годами ранее, которые открыли новую область термоэлектричества. Он заметил, что в последовательной цепи из двух разнородных металлов протекает электрический ток, если спаи этих двух металлов имеют разную температуру. В термопаре для определения температуры мы используем э.д.с., генерируемую одним из спаев по отношению к эталонному спаю. Эффект Пельтье, впервые продемонстрированный Жаном Пельтье в 1834 г., рассматривается как дополнение к эффекту Зеебека и описывает способность генерировать изменение теплоты благодаря разности напряжений на двух разнородных металлах в месте спая. Одним из применений этого явления является механизм охлаждения твердотельных устройств. Эти взаимодополняющие эффекты обычно называют эффектом Пельтье-Зеебека.

Приборы для индикации, регистрации, передачи данных и контроля прошли впечатляющий путь развития. От ранних электрических устройств на электронных лампах, через использование твердотельных элементов в настоящее время мы пришли к устройствам на основе микропроцессоров, обеспечивающих невероятные эксплуатационные характеристики и возможности, о которых невозможно было и думать всего несколько лет назад. Технологический прорыв в 1960-е годы способствовал рождению первого двухпроводного измерительного преобразователя температуры, что спустя годы стало тем, что мы знаем сегодня как Rosemount.

Термопреобразователи сопротивления (ТС)

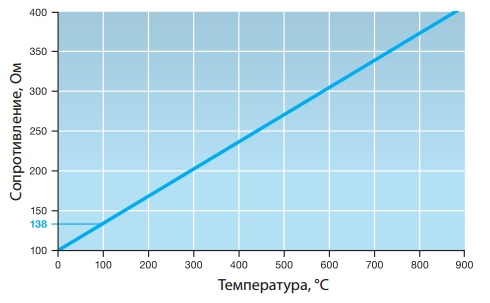

В основе работы термопреобразователей сопротивления (ТС) лежит тот принцип, что электрическое сопротивление металла возрастает при увеличении температуры явление, известное как «термическое сопротивление». Таким образом, измерение температуры можно осуществить, измеряя сопротивление элемента ТС. Датчики ТС выполняются из резистивного материала с прикрепленными к нему выводами и обычно помещаются в защитную оболочку. В качестве резистивного материала может использоваться платина, медь или никель, на сегодняшний день чаще всего используется платина, благодаря высокой точности, превосходной повторяемости и исключительной линейности таких первичных преобразователей в широком диапазоне, а также благодаря тому, что они демонстрируют большое изменение сопротивления на один градус изменения температуры. См. рисунок 1.

Медь и никель, как правило, используются в тех промышленных системах, где требования менее жесткие, ввиду их ограниченной точности и линейности, а также сравнительно узких диапазонов температур.

Никелевые элементы имеют ограниченный диапазон температур, потому что изменение сопротивления на градус изменения температуры становится сильно нелинейным при температуре выше 300°C. Использование никелевых ТС с течением лет сократилось из-за ограничений их рабочих характеристик, а также потому, что стоимость платиновых ТС в настоящее время не выше. Сопротивление меди имеет очень линейную зависимость от температуры, но поскольку медь окисляется при умеренных температурах, ее не следует использовать при температурах выше 150 °C. Медные ТС широко используются при измерении температуры обмоток электродвигателей, генераторов и турбин. Медные ТС с сопротивлением 10 Ом были очень популярны в течение многих лет, но сейчас они уступают место 100-омным и даже 1000-омным моделям, дающим большее разрешение и тем самым обеспечивающим более точное измерение. Популярность платиновых ТС растет для решения таких задач. Ввиду того факта, что первичный преобразователь и невозможно заменить, не разбирая электродвигатель, многие поставщики и пользователи отдают предпочтение ТС с двумя чувствительными элементами, а некоторые используют тонкопленочные ТС из-за их большей устойчивости к вибрации и, следовательно, более длительного срока службы.

1. Общие характеристики ТС

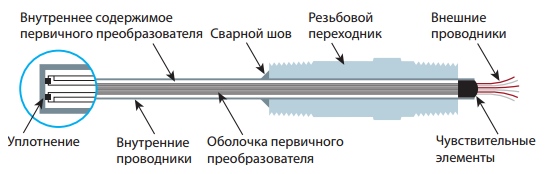

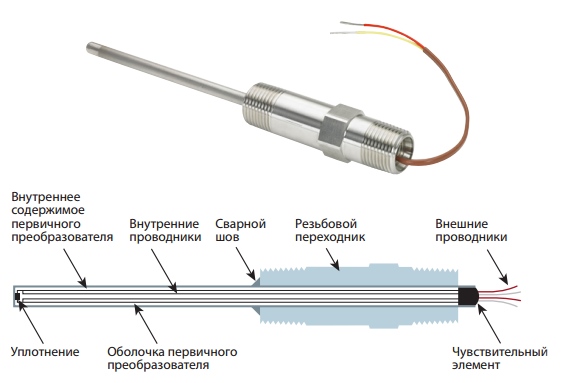

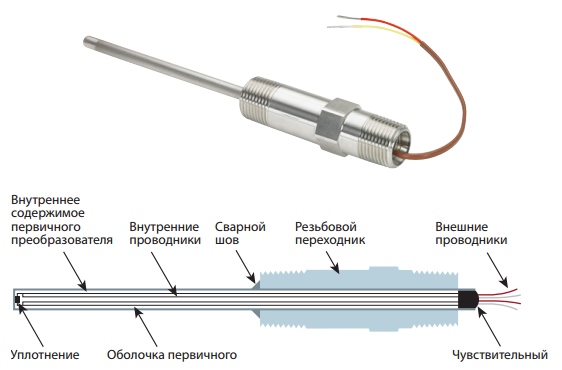

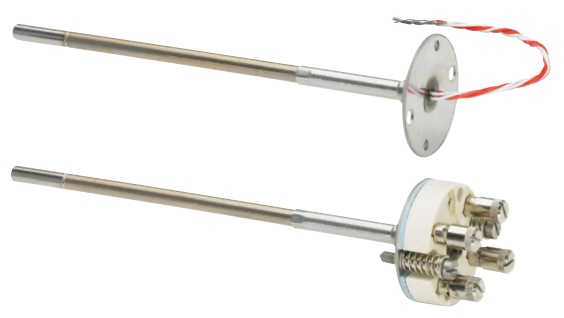

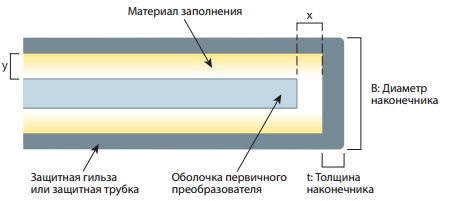

Промышленные первичные преобразователи редко, если вообще когда-либо, используются таким образом, что они ничем не защищены от воздействия окружающей среды. Они заключаются в металлические трубки или оболочки, которые завариваются наглухо на одном

конце, и имеют провода выводов, которые выходят из второго, загерметизированного конца. См. рисунок 1a и рисунок 1b

1.1 Чувствительный элемент

Чувствительный элемент находится на конце первичного преобразователя температуры, на который воздействует температура технологического процесса. Чувствительный элемент реагирует на температуру, генерируя поддающееся измерению изменение сопротивления или сигнал напряжения, который возрастает с увеличением температуры. Измерительные преобразователи могут иметь один или два элемента в одной оболочке первичного преобразователя. Сдвоенные элементы обеспечивают резервированное измерение, что может оказаться полезным для режима горячего резервирования, контроля дрейфа показаний с помощью методики сравнения, или для формирования входных сигналов на два независимых контроллера или две системы (систему управления или систему защиты). См. рисунок 1.1а.

СОВЕТ: В некоторых из этих систем корпус может быть выполнен в расчете на использование двух независимо установленных одиночных первичных преобразователей, а не двух чувствительных элементов в одной оболочке.

1.2 Оболочка первичных преобразователей

Оболочка первичного преобразователя выполняется из металла, обычно из нержавеющей стали (в некоторых высокотемпературных системах используются сплавы Hastelloy или Inconel), и как правило содержит 2, 4, 6 или 8 проводников, соединяющих чувствительный элемент(ы) с проводами выводов. Одиночная термопара требует двух выводов, а термопаре с 2 ЧЭ требуется четыре вывода. Одиночный ТС может иметь два, три или четыре вывода, а сдвоенный ТС может иметь четыре, шесть или восемь выводов. Оболочка первичного преобразователя защищает элементы и проводники от влаги и коррозионных и/или абразивных условий технологического процесса и помогает экранировать сигнал от электрических шумов. Чтобы изолировать проводники друг от друга и от оболочки, оболочка заполняется уплотняемым, тонко измельченным изолирующим материалом, обычно оксидом магния (MgO) или оксидом алюминия (Al2O3), который окружает чувствительный элемент и проводники. См. рисунок 1.2a.

Диаметры оболочки первичного преобразователя могут быть разными; чаще всего встречаются размеры 6 мм (1/4 дюйма) и 3 мм (1/8 дюйма). Первичные преобразователи меньшего диаметра имеют большее быстродействие, потому что имеют меньшую массу и меньше изолирующего материала. Первичные преобразователи с меньшими диаметрами также обеспечивают более точное измерение благодаря меньшей погрешности, обусловленной теплопроводностью оболочки.

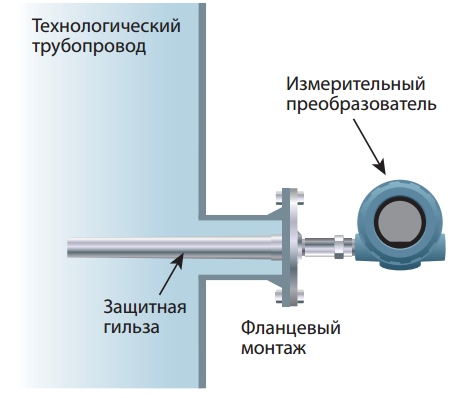

Однако во многих промышленных системах используются защитные гильзы для установки, добавляющие значительную массу к общей массе узла, чем несколько

уменьшают положительный эффект обоих этих факторов. Защитная гильза устанавливается в технологическую линию с герметичным уплотнением и имеет внутреннюю полость, в которую помещается первичный преобразователь. Это позволяет легко извлекать первичный преобразователь для калибровки или замены.

1.3 Выводы проводников

Выводы проводников обычно представляют собой витые из нескольких жил, изолированные провода, которые прикрепляются к проводникам, проходящим через оболочку первичного преобразователя и соединяющих элемент с соединительными проводами. Эти выводы проводников имеют уплотнения на конце оболочки и используются для соединения первичного преобразователя с клеммной колодкой, измерительным преобразователем или другой точкой подключения. Длина этих выводов может быть разной у разных поставщиков и определяется требованиями пользователя. См. рисунок 1b в п. 1.

1.3.1 Компенсация выводов проводников

Поскольку выводы проводников являются частью цепи ТС, их сопротивление необходимо компенсировать, чтобы добиться наилучшей точности. Это становится особенно важным там, где используются длинные провода первичного преобразователя и/или выводов. Существуют три широко распространенных конфигурации выводов проводников.

В двухпроводной конфигурации не может быть компенсации сопротивления проводников, так как проводники подключаются последовательно с элементом и воспринимаются измерительным преобразователем как часть сопротивления первичного преобразователя, вызывая снижение точности, неизбежно присущее таким схемам. Существует мало систем, для которых двухпроводные первичные преобразователи являются хорошим выбором. В трехпроводной конфигурации компенсация осуществляется с помощью третьего провода в предположении, что он имеет такое же сопротивление, что и два других провода, и одна и та же компенсация применяется ко всем трем проводам.

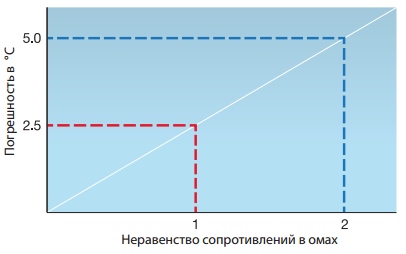

Так как сопротивление 100-омного платинового ТС меняется на 0,39 Ома на градус C, на каждый Ом разницы эффективных сопротивлений проводников появляется погрешность до 2,5 °С (1-0,39). Эта погрешность из-за неравенства сопротивлений вероятнее всего будет меняться со временем неожиданно и непредсказуемо из-за увеличения коррозии, изменений температуры и влажности и т.д. См. рисунок 1.3.1c

Идеальной является четырехпроводная конструкция, потому что сопротивление проводников в этом случае не оказывает влияния на измерение. В ней используется методика измерения, при которой очень маленький постоянный ток порядка 150 микроампер подается на первичный преобразователь по двум выводам, и напряжение, возникающее на первичном преобразователе, измеряется другими двумя выводами с помощью цепи, имеющей высокое полное входное сопротивление и высокое разрешение измерения. В соответствии с законом Ома, высокое полное сопротивление практически исключает всякое протекание тока в проводах измерения напряжения, и поэтому сопротивление проводников не является фактором, влияющим на измерение. См. рисунок 1.3.1b и рисунок 1.3.1c.

2. Конструкция датчика ТС

При изготовлении высококачественных первичных преобразователей необходимо учитывать множество факторов. Один из способов изготовления проволочного чувствительного элемента предполагает использование проволоки с очень высокой степенью чистоты, которая наматывается на сердечник, коэффициент расширения которого очень близок к коэффициенту расширения проволоки, чтобы свести к минимуму влияние деформации элемента. При другом способе проволока скручивается в форме спирали, а затем помещается в керамическую оболочку. Никакое связующее вещество, используемое при изготовлении, не должно вносить никаких механических напряжений в конструкцию. Сборку необходимо проводить в чистом помещении, чтобы исключить всякое загрязнение, которое может ухудшить первичный преобразователь и увеличить дрейф показаний в долгосрочной перспективе. Материал проводников необходимо выбирать так, чтобы он соответствовал рабочему диапазону первичного преобразователя, и тщательно приваривать провода лазерной сваркой к первичному преобразователю, избегая создания каких-либо термоэлектрических спаев. Все внутренние компоненты должны иметь надлежащую опору и иметь устройства снятия механических напряжений, чтобы исключить создание механических и термических напряжений и повысить стойкость к ударным воздействиям и вибрации. Чем меньшего механического напряжения удается добиться путем надлежащего выбора коэффициентов расширения материала, тем лучше будет повторяемость и стабильность результатов измерения узлом первичного преобразователя. Аналогичные соображения относительно снятия механических напряжений относятся к изготовлению тонкопленочных элементов, в которых тонкая платиновая пленка наносится на керамическую подложку. Этот процесс также включает в себя отжиг и подстройку сопротивления первичного преобразователя, чтобы получить надлежащее сопротивление при температуре плавления льда, R0. Процесс завершается нанесением непроводящего герметизирующего материала, такого как цемент или стеклянный материал, чтобы загерметизировать первичный преобразователь и сварные швы от возможного загрязнения. См. рисунок 1.2a и рисунок 1b. После этого законченный чувствительный элемент заключается в оболочку, как описано выше. Такой же процесс изготовления применяется в случае никелевых или медных ТС. Вообще никелевые и медные первичные преобразователи стоят несколько дешевле, так как цена металла намного ниже, чем цена сверхчистой платины. Однако для тонкопленочных платиновых ТС нужно так мало платины, что ценовое преимущество медных или никелевых изделий снижается или вовсе исчезает.

2.1 Проволочные элементы

2.2 Спиральные первичные преобразователи

Спиральные первичные преобразователи, которые также называют первичными преобразователями с подвешенными спиралями, представляют собой вариант проволочных первичных преобразователей, рассчитанных на применение в суровых условиях, где в то же время требуется высокая точность и быстродействие. Их труднее изготовить, и немногие поставщики предлагают такие первичные преобразователи. См. рисунок 2.2a

Элемент выполняется из платиновой проволоки высокой степени чистоты, которая скручивается в виде цилиндрической спирали, чтобы свести к минимуму механическое напряжение и обеспечить точные показания в течение длительного времени. Каждая спираль находится в полностью подвешенном состоянии в керамическом изоляторе, имеющем высокую степень чистоты, и окружена наполнителем в виде керамического порошка со связующей добавкой. Такая конструкция обеспечивает чувствительный элемент без механических напряжений в отличие от конструкции, предполагающей намотку проволоки на сердечник, или тонкопленочной конструкции, в которых всегда имеется некоторое механическое напряжение, обусловленное разностью коэффициентов теплового расширения материалов сердечника или подложки и самого платинового элемента, а также стеклянной оболочки. Эти спиральные элементы повышают стойкость к вибрации и ударным воздействиям, не ограничивая способность спирали расширяться или сжиматься. По этой причине в криогенных спиральные элементы часто являются более правильным выбором, чем тонкопленочные элементы.

2.3 Тонкопленочные элементы

3. Виды первичных преобразователей

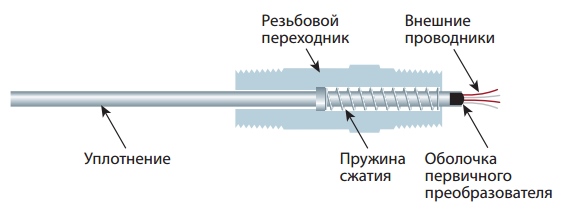

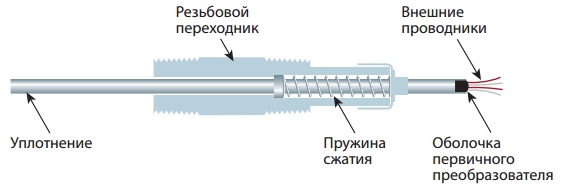

Существуют различные виды первичных преобразователей, обеспечивающие большое разнообразие способов установки. Каждый из них имеет свои отличительные черты для каждого способа применения и установки.

3.1 Кабельная вставка

3.2 Резьбовая конструкция

3.3 DIN-конструкция

DIN-конструкция представляет собой кабельную вставку первичного преобразователя с диском, которая обеспечивает эффективный способ монтажа соединительных головок или корпусов. См. рисунок 3.3a. Преимуществом DIN-конструкции является возможность установки и замены первичных преобразователей без снятия соединительной головки или корпуса с технологического оборудования, так как первичный преобразователь вставляется в корпус, а не ввинчивается в днище. Все DIN-конструкции являются подпружиненными. Два наиболее широко применяемых вида конструкции:

4. Удлинители

Первичные преобразователи могут иметь удлинители разной длины для установки в линии с различной толщиной изоляциидля того, чтобы разместить измерительный преобразователь на некотором расстоянии от технологической линии с высокой температурой, которая может негативно влиять на электронные компоненты измерительного преобразователя. Удлинители могут представлять собой сочетания муфт, патрубков и/или соединительных устройств. См. рисунок 4a.

5. Варианты монтажа

Первичные преобразователи температуры могут быть либо погружаемыми в рабочую среду технологического процесса, либо монтируемыми на поверхности. Выбор способа монтажа зависит от применения, условий технологического процесса и ограничений, налагаемых окружающей средой.

5.1 Монтаж погружаемых первичных преобразователей

Как следует из названия, погружаемые первичные преобразователи температуры помещаются в среду технологического процесса; более того, обычно они устанавливаются в защитную гильзу для защиты от условий технологического процесса. См. рисунок 5.1a и рисунок 5.1b. В зависимости от конструкции первичного преобразователя и условий технологического процесса, некоторые первичные преобразователи могут устанавливаться прямо в рабочую среду технологического процесса. Хотя это дешевле и обеспечивает более высокое быстродействие, такой способ монтажа требует остановки технологического процесса и опорожнения технологического оборудования, если требуется снять первичный преобразователь для проведения калибровки или замены.

Первичные преобразователи температуры могут быть либо погружаемыми в рабочую среду технологического процесса, либо монтируемыми на поверхности. Выбор способа монтажа зависит от применения, условий технологического процесса и ограничений, налагаемых окружающей средой.

5.2 Монтаж на поверхности

Однако, измерение на поверхности надежно лишь настолько, насколько точно температура на поверхности трубы или сосуда отражает состояние технологического процесса. Вообще целью является максимизация теплопередачи от поверхности трубы или сосуда на чувствительный элемент. Первичные преобразователи могут устанавливаться с помощью клеящих веществ, винтов, зажимов или сварных швов для того, чтобы обеспечить хороший тепловой контакт. См. рисунок 5.2b. Теплоизоляция используется для того, чтобы свести к минимуму потери тепловой энергии от поверхности трубы в окружающее пространство, и она должна покрывать первичный преобразователь и проводники на некоторое расстояние, чтобы свести к минимуму всякие потери на теплопроводность проводов. Это помогает гарантировать, что температура первичного преобразователя равна, или близка, насколько это возможно, к фактической температуре поверхности трубы, которая предполагается равной температуре рабочей среды технологического процесса. Расход рабочей среды технологического процесса и скорость изменения ее температуры оказывают значительное влияние на это допущение. Разницу коэффициентов теплового расширения трубопровода и монтажного узла также необходимо принимать во внимание, чтобы свести к минимуму механическое напряжение первичного преобразователя, которое может ухудшить результаты измерения или даже разрушить первичный преобразователь.

6. Факторы, влияющие на эксплуатационные характеристики ТС

Элементы ТС характеризуются их температурным коэффициентом сопротивления (ТКС), который также называют коэффициентом альфа. Для платиновых элементов эти значения регламентирует стандарт IEC 60751-2008. См. рисунок 6.1a.

6.1.1 Значение коэффициента альфа определяется выражением для коэффициента альфа:

Платиновые ТС имеют значения альфа в диапазоне от 0,00375 до 0,003927. Наибольшее значение альфа указывает на наивысшую степень чистоты платины, и такая частота предписывается Международной температурной шкалой 1990 г. (ITS-90) для эталонных (лабораторного класса) платиновых термопреобразователей сопротивления.

При практическом применении в промышленности не существует никаких технических преимуществ одного коэффициента альфа перед другим. Платина с коэффициентом 0,00385 наиболее широко используется и является стандартным вариантом, доступным в виде серийных изделий по всему миру. Выпускаются различные виды первичных преобразователей из этого металла, включая проволочные и тонкопленочные элементы с сопротивлениями от 100 до 1000 Ом. В большинстве случаев все, что нужно знать пользователю о коэффициенте альфа, это то, что он должен быть надлежащим образом согласован при замене ТС или подключении их к контрольно-измерительным приборам.

7. Самонагрев

СОВЕТ: Многие старые измерительные преобразователи с аналоговыми цепями имеют существенно более высокий ток возбуждения, который вызывает значительно больший самонагрев первичного преобразователя и связанную с этим погрешность измерения. Чтобы создать высокоточную систему, вдумчивый пользователь перейдет на измерительные преобразователи на основе микропроцессоров.

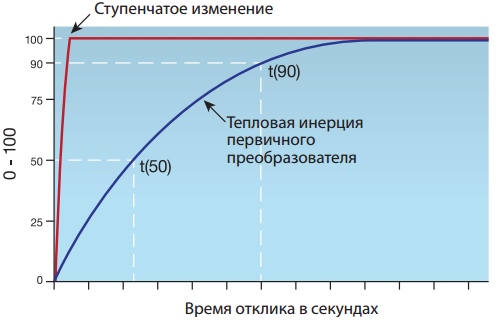

8. Быстродействие первичного преобразователя

результатам, варьирующимся в широких пределах. Сравнивать быстродействие первичных преобразователей можно только в том случае, если испытания первичных преобразователей проводятся по одному стандарту при одинаковых условиях. Но любые изменения в таких условиях, например, плотность рабочей среды, температура или расход, дадут другие результаты. Например, быстродействие будет намного меньшим в газе, чем в быстро текущей жидкости.

Быстродействие обычно указывают в секундах в виде значения «t», а рядом указывают уровень сигнала в процентах, при котором это время регистрируется. Например, t(0,5) означает быстродействие для уровня ступенчатого изменения 50%, а t(0,9) означает быстродействие для уровня ступенчатого изменения 90%. См. рисунок 8a.

Факторы, которые влияют на быстродействие, включают в себя теплопроводность материала заполнения между внутренней стенкой защитной гильзы и оболочкой первичного преобразователя, величину зазора между концом первичного преобразователя и дном защитной гильзы, ширину конца первичного преобразователя, толщину гильзы и ее положение в потоке. Согласно рисунку 8b в идеале размеры «x» и» y» должны стремиться к нулю, а размеры «B» и «t» должны быть настолько малыми, насколько это позволяет конструкция защитной гильзы, рассчитанной на применение в данном технологическом процессе. Применение подпружиненного первичного преобразователя помогает свести к минимуму расстояние «x». Для получения максимального быстродействия необходимо правильно определить глубину ввода защитной гильзы в линию технологического процесса.

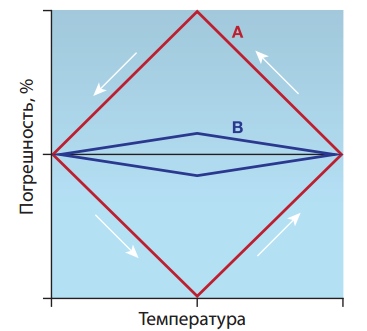

9. Гистерезис

10. Цвета проводников

Цвета проводников регламентируются стандартом IEC 60751-2008, в котором все цвета проводов показаны на следующем рисунке. См. рисунок Figure 10a. Однако у отдельных изготовителей цвета проводов выводов могут отличаться.

11. Точность / взаимозаменяемость термопреобразователей сопротивления

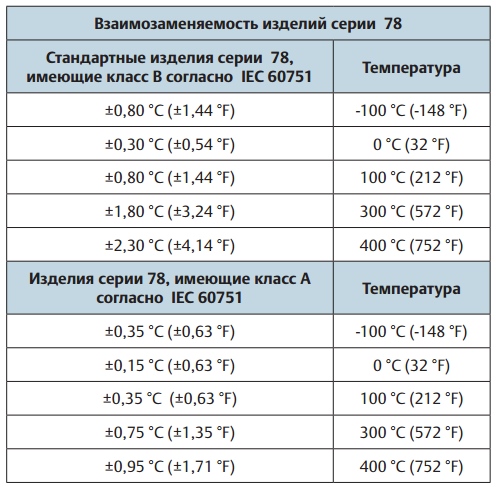

При сравнении точности / взаимозаменяемости значение со знаком «± « в процентах действительно только для температуры плавления льда. Чтобы определить точность при планируемой рабочей температуре, поставщик должен предоставить значение точности с выражением для него, как показано на рисунке 11a.

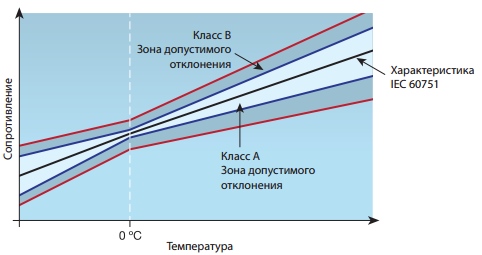

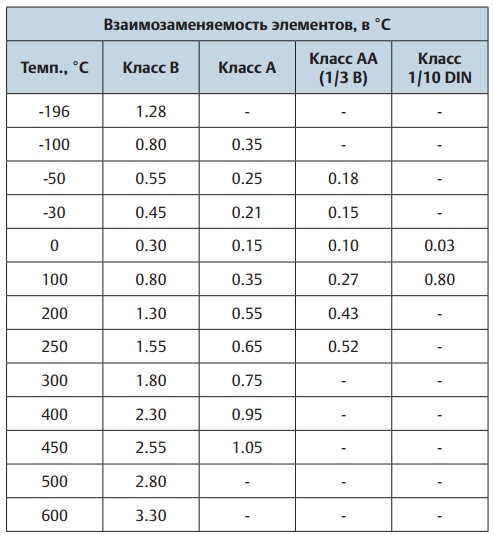

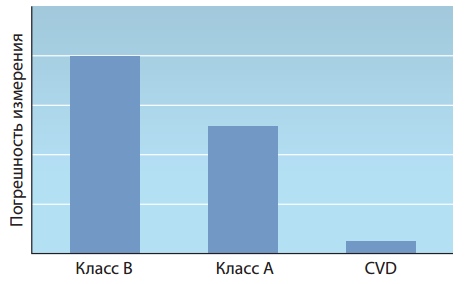

Существует несколько классов точности / взаимозаменяемости ТС, которые устанавливают взаимосвязь между допустимой погрешностью для данного типа ТС при данной температуре и эталоном. См. рисунок 11a Максимальная допустимая погрешность первичного преобразователя, обеспечивающая взаимозаменяемость при данной температуре технологического процесса, определяется двумя классами, классом А и классом В. Эти классы используются для определения допуска отклонения характеристик платиновых ТС от идеальных в целях их взаимозаменяемости, при этом датчики класса B имеют почти вдвое больший допуск отклонения, чем датчики класса А. См. рисунок 11b.

Следует также отметить, что допустимая погрешность увеличивается по мере того, как температура отдаляется от точки плавления льда, где сопротивление равно R0. См. рисунок 11c. Типовые данные изготовителя для конкретного первичного преобразователя указываются в его листе технических данных. См. рисунок 11d. Существуют другие классы, как показано на рисунке 11a, но классы A и B наиболее часто используются в промышленности.

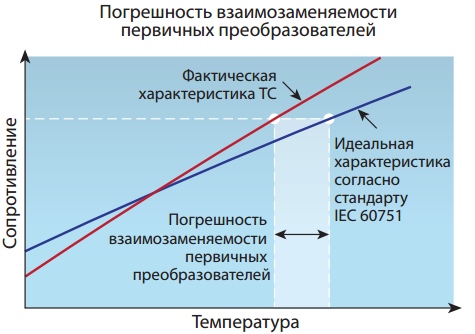

11.2 Погрешность взаимозаменяемости первичных преобразователей

Погрешность взаимозаменяемости первичного преобразователя определяется как разница между фактической характеристикой ТС и идеальной характеристикой ТС.

См. рисунок 11b и рисунок 11.2a. В стандарте IEC для определения аппроксимации идеальной кривой используется только сопротивление при температуре плавления льда, R0, и значение коэффициента альфа первичного преобразователя. Однако из-за отклонений точности при изготовлении и степени чистоты платины каждый отдельный первичный преобразователь будет иметь свою собственную уникальную характеристику, которая будет слегка отличаться от идеальной характеристики. Стандарт IEC 60751 устанавливает минимальное отклонение характеристики от идеальной, допустимое для соответствия стандарту для каждого класса первичных преобразователей в диапазоне температур.

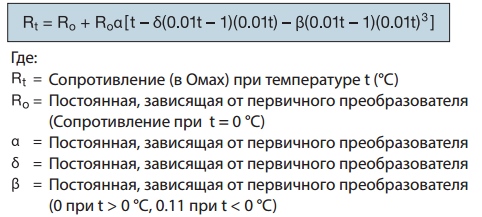

12. Уравнение Календар-Ван-Дюзена

Уравнение Календар-Ван-Дюзена предлагает альтернативу той методике калибровки, которая предложена стандартом IEC 60751. Оно используется для согласования измерительного преобразователя и первичного преобразователя с целью получения характеристики, которая близко аппроксимирует зависимость сопротивления ТС от температуры. Эту кривую можно построить для любого ТС, подставив конкретные значения четырех постоянных ТС в уравнение Календар-Ван-Дюзена, которое запрограммировано во многих интеллектуальных измерительных преобразователях. См. рисунок 12a. Таким образом, измерительный преобразователь использует фактическую характеристику ТС, а не идеальную характеристику для преобразования сигнала сопротивления первичного преобразователя в значение температуры, чем обеспечивает превосходную точность системы.

Хотя это согласование как правило не требуется для всех измерений параметров технологического процесса, очевидно, оно необходимо для тех измерений, которые требуют наибольшей возможной точности.

13. Стабильность и дрейф показаний ТС

Стабильность связана с величиной дрейфа показаний первичного преобразователя и представляет собой взаимосвязь изначальной характеристики сопротивления первичного преобразователя с его характеристикой после некоторого периода эксплуатации. Скорости дрейфа показаний, указываемые изготовителем для конкретного первичного преобразователя, необходимо рассматривать как применимые в контролируемых внешних условиях, «подобных лабораторным». Фактический дрейф в промышленной системе может сильно отличаться от указанного.

Различные факторы влияют на стабильность платиновых первичных преобразователей в промышленных системах, и определенно она не будет настолько хорошей, как дрейф показаний, указанный при 0,0°C (32,0°F) в контролируемой среде. Термические и механические напряжения вызывают физические изменения в кристаллической структуре платины, приводя к отклонению от штатной кривой зависимости сопротивления от температуры. Химические реакции, в которых участвует платина и примеси, а также перенос внутренних материалов, также могут оказывать влияние на выходной сигнал первичного преобразователя. Еще одним фактором влияния является шунтирующий эффект из-за снижения сопротивления изоляции. Эксплуатация при повышенных температурах увеличивает скорость химических реакций, чем вызывает увеличение дрейфа показаний.

Дрейф, вызванный этими условиями, обычно не является катастрофическим и его можно считать очень маленьким при эксплуатации при температурах ниже 300 °C (572 °F). (Обычно изменение в точке R0