Тигель танталовый что это

Тигель танталовый

Поставщик — компания АвекГлоб — предлагает по доступным ценам от производителя танталовые тигли. Поставщиком гарантируется своевременная доставка продукции по любому адресу, указанному потребителем.

Техническая характеристика

Тантал — металл серебристого цвета, с характерным блеском, который отличается высокой коррозионной стойкостью. Тантал, давно признанный своей превосходной прочностью при высоких температурах, также является одним из самых коррозионно-стойких металлов, обладающих стойкостью к кислотной атаке, сравнимой со стойкостью к стеклу и платине. Благодаря этим качествам — прочности при высоких температурах и отличная коррозионной стойкости, лабораторные тигли, изготовленные из тантала, подходят для различных применений.

Актуальность применения

Тантал является инертным по отношению к большинству органических и неорганических соединений вплоть до температур около 150 °C. Тантал не поддаётся воздействию жидких металлов до 900 C. Исходя из этого, танталовые тигли широко используются в электронике, ядерной, аэрокосмической и химической промышленности.

Химический состав

В состав металла, применяемого для производства танталовых тиглей, как примеси входят следующие элементы (в тысячных долях процента)

| Элементы | 99.95% Ta | 99.98% Ta | 99.99% Ta | 99.995% Ta |

| Макс | Макс | Макс | Макс | |

| Al | 10 | 5 | 1 | 0,5 |

| Ca | 10 | 5 | 1 | 1 |

| Cl | 3 | 3 | 1 | 1 |

| Co | 10 | 5 | 1 | 0,5 |

| Cr | 10 | 5 | 1 | 0,5 |

| Cu | 5 | 5 | 1 | 0,5 |

| Fe | 50 | 20 | 5 | 1 |

| K | 2 | 2 | 0,4 | 0,1 |

| Li | 1 | 1 | 0,5 | 0,05 |

| Mg | 10 | 5 | 1 | 0,5 |

| Mn | 10 | 5 | 1 | 0,5 |

| Mo | 50 | 20 | 10 | 10 |

| Na | 1 | 1 | 0,4 | 0,4 |

| Nb | 300 | 100 | 100 | 50 |

| Ni | 20 | 10 | 5 | 1 |

| Pb | 5 | 5 | 1 | 1 |

| Si | 10 | 10 | 1 | 0,5 |

| Sn | 10 | 5 | 1 | 1 |

| Ti | 10 | 5 | 1 | 1 |

| V | 5 | 5 | 1 | 1 |

| W | 150 | 100 | 80 | 50 |

| Zn | 5 | 5 | 1 | 1 |

| Zr | 20 | 10 | 5 | 1 |

Физико-механические свойства

Сортамент и особенности применения

Одним из немногих исключений для общей кислотной устойчивости тантала является фтористоводородная кислота, которая легко разрушает тантал. Следует избегать также сильных щелочей, щавелевой кислоты и дымящейся серной кислоты, а также любого раствора, содержащего ионы фтора.

Поставщик — компания АвекГлоб — предлагает приобрести танталовые тигли в ассортименте размеров. Продукцию можно купить по цене, формируемой на основе европейских и мировых стандартов производства. Реализация возможна оптом и в розницу, для постоянных клиентов действует гибкая система скидок.

Тигель танталовый что это

Материалы для изготовления танталовых тиглей

Слитки танталовые, спечённые в вакууме

Первичный порошок тантала

Танталовый порошок повышенной чистоты

Тигель танталовый – это изделие конической формы, преимущественно изготавливается в виде цилиндра. В зависимости от требований производства, может поставляться как с крышкой, так и без неё. Основное назначение тиглей из тантала – плавление металлов, их обжиг. Применяются данные изделия в высокотемпературных установках, выдерживая постоянны нагрев до 2400°C.

Сфера применения тиглей из тантала

Изделия данного типа пользуются широким спросом, они применяются в металлургических комплексах в плавильных установках и печах для обжига. В химической и литейной промышленности, металлообработке, лабораториях, на ювелирных предприятиях – везде использование танталовых тиглей способствует улучшению качества выпускаемой продукции. Они необходимы для плавки, литья, рафинирования, дистилляции, восстановления, обработки металлов в вакууме и среде инертных газов.

Характеристики танталовых тиглей

В компании «Новые Технологии» производят высококачественные тигли из тантала и других тугоплавких металлов. Наиболее распространённые марки сплавов: ТАВ-20 и ТАВ-10, TaNb, ТВЧ. Получают изделия методом спекания порошков и последующим точением. Плотность готовых образцов примерно равна 16 гр./см3. Продукция нашей компании идеально подходит для спекания и плавки редкоземельных металлов. Предприятиями металлургической и химической отрасли тигли танталовые закупаются большими партиями.

Вся продукция компании «Новые Технологии» сопровождается всеми необходимыми документами, соответствует регламентам ТУ и ГОСТ. Выпускаются тигли диаметром от 1 до 50 см, высотой от 1 до 60 см. Размеры танталовых тиглей могут быть индивидуальными, необходимо лишь предоставить чертежи изделий, которые вам необходимы.

Танталовый тигель

Категория: Тигли

Производитель: Спецметаллмастер

Оставить заявку

или проконсультироваться по телефону:

Танталовые тигли, полученные методом спекания и точения из сплавов марок ТАВ-10 и 20, ТВЧ, NaNb. Имеют высоту до 600 мм, диаметр до 500 мм и плотность не мение 16,0 г/см³.

Бесплатное обучение Использованию прибора

Сервисное обслуживание Диагностика, калибровка, поверка, расходные материалы

Доставка по РФ Транспортная компания, самовывоз, транспорт нашей компании

Описание

Оплата

Доставка

Сервис

Тигли из тaнтала применяются:

Тигель – это специальная цилиндрическая или коническая форма, предназначенная для обжига, плавления и других процессов, способная выдерживать температуры нагрева до 2400˚С, при этом не взаимодействуя с помещенными в нее материалами.

Тигли — это неотъемлемая часть металлургического и лабораторного оборудования при литье различных металлов, сплавов, и пр. Отличительной особенностью тиглей является применение для их конструкции огнеупорных материалов и высокоустойчивых к различным воздействиям металлов и сплавов.

Тигель имеет обычно коническую (усечённый конус) или цилиндрическую форму. Разновидностью тиглей являются также плавильные чашки, плавильные лодочки.

Сегодня подобные изделия широко применяются в металлургии, литейной и химической промышленности, металлообработке, лабораториях и даже при изготовлении ювелирных изделий.

Все они способны работать в условиях вакууума и средах с инертным газом, предназначены для плавки, рафинирования, литья, дисцилляции и восстановления металлов.

Соответствуют всем необходимым ТУ и другим техническим характеристикам.

Применение тантала в высокотехнологичных областях промышленности

| В статье рассматриваются различные области применения продукции из тантала и сплавов на его основе. Описано использование металла в медицине, электровакуумных приборах, химической, атомной промышленности, металлургии и других наукоемких, а также высокотехнологичных областях. |

Формы выпуска тантала

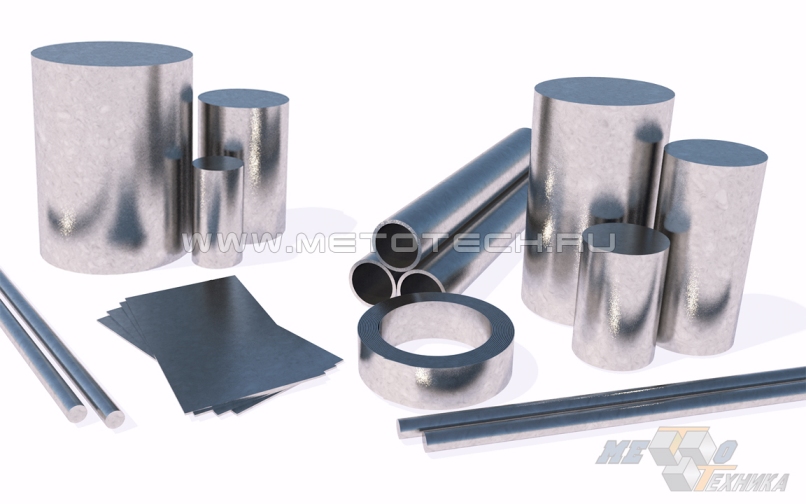

Для производства высокотехнологичных изделий тантал применяется как в чистом виде, так и в виде сплавов. Широким спектром его применения обусловлен большой выбор танталовых и танталосодержащих полуфабрикатов. Для дальнейшей обработки выпускается танталовый пруток и лента, пластины, диски, слитки (марки ЭЛП-1, ЭЛП-2, ЭЛП-3). Наиболее востребованы танталовая проволока и листы, а также фольга (марки ТВЧ и ТВЧ-1) и металлический порошок конденсаторной квалификации. На порошок приходится около 60% мирового производства тантала, который потребляется радиоэлектронной отраслью для создания элементной базы современной «умной» техники. Около 25% рынка занимает танталовый лист и проволока, плюс фольга.

Рисунок 1. Продукция из тантала.

Области применения тантала

Тантал в электровакуумных приборах

Рабочее пространство электровакуумных приборов заполнено специальным газом или вакуумом, в котором находятся два (анод и катод) или более электрода, образующих в пространстве ток эмиссии. К таким устройствам относятся электровакуумные СВЧ-приборы магнетронного типа, приборы радиолокационных, навигационных и гидроакустических станций, осциллографы, счетчики элементарных частиц, электровакуумные фотоэлементы, рентгеновская аппаратура, электронные лампы и многое другое. В ряде электровакуумных устройств тантал служит материалом для геттеров – газопоглотителей, поддерживающих в камерах состояние глубокого вакуума. В некоторых приборах электроды очень быстро и сильно нагреваются, поэтому в них, в качестве «горячей арматуры», применяется тонкая танталовая лента (марка Т или ТВЧ) или проволока (марка ТВЧ), способная долго (десятки тысяч часов) и стабильно работать при высоких напряжениях и пульсирующих температурах.

Тантал в металлургии твердых сплавов

В металлургической промышленности тантал используют для создания сверхтвердых тугоплавких сплавов, компонентами которых выступают карбиды тантала (марки ТТ) и вольфрама. Из танталовольфрамовых сплавов (марки ТВ-15,ТВ-10,ТВ-5) производят металлорежущий и обрабатывающий инструмент, сверхпрочные «коронки» для бурения отверстий в камне и композитах. Сплавы из карбида тантала и никеля с легкостью обрабатывают поверхность алмазов, не уступая им в твердости. Из тантала (твердость по Бринеллю до 1250–3500 МПа) делают детали криогенных установок, фильеры и тигли для плавки и очистки редкоземельных металлов, сосуды для холодного прессования металлических порошков.

Тантал в химическом машиностроении

В химическом машиностроении бесшовная холоднодеформированная танталовая труба (марка ТВЧ) и лист применяются в конструкциях коррозионностойкой аппаратуры, работающей в химически агрессивной среде. Из тантала производят различные кислотоупорные конструкции (змеевики, мешалки, дистилляторы, аэраторы, трубопроводы), лабораторное оборудование, устройства нагрева и охлаждения, функционирующие в контакте с кислотами, в том числе, с концентрированными субстанциями. Танталовая фольга используется для плакировки (тонкого термомеханического покрытия) поверхности деталей и оборудования на линиях по производству серной кислоты, аммиака и т.п.

Тантал в медицине

Тантал обладает уникальной совместимостью с живыми тканями и не отторгается ими. В медицине танталовая проволока применяется в виде нитей и скоб для скрепления мускульных тканей, сухожилий, нервных волокон, кровеносных сосудов. Из нее же делают сетки для глазных протезов, а из листа – корпуса сердечных электростимуляторов. В восстановительной хирургии танталовый пруток и лента считаются безальтернативными материалами для костного протезирования и замещения. Исключительную важность танталовый лист представляет как «ремонтный» материал при повреждениях черепа.

Тантал в аэрокосмической промышленности

Как высокотемпературный конструкционный материал, в аэрокосмической промышленности танталовый лист применяется для производства ответственных компонентов ракет и самолетов. Например, из тантала изготавливают носовые части ракет и жаропрочные лопатки газовых турбин турбореактивных двигателей на жидком топливе. Из танталовых сплавов производят сопловые детали, форсажные камеры и т.д.

Тантал в ядерной индустрии

Тантал в электротехнике и электронике

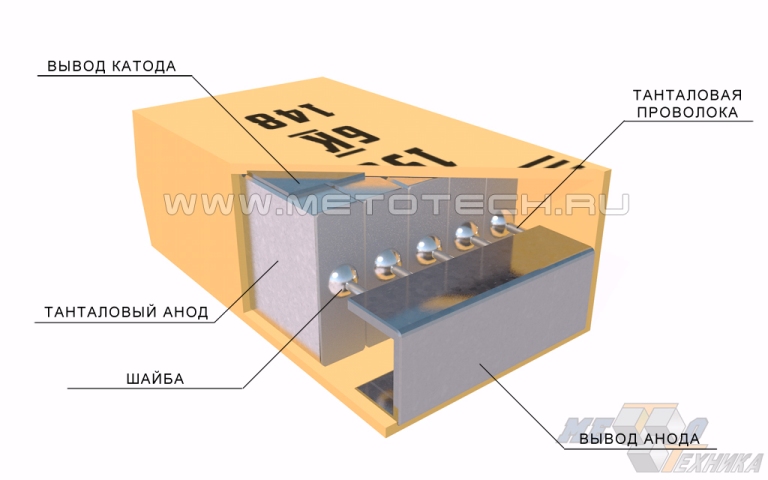

Танталовый порошок (ТУ95.250-74) используют при изготовлении современных конденсаторов для телекоммуникационного, микроэлектронного и компьютерного оборудования. При миниатюрных размерах они превосходят большинство других электролитических конденсаторов по удельной емкости на единицу объема, отличаются большим диапазоном рабочих температур, высокой надежностью. Танталовые конденсаторы сохраняют свои характеристики до 25 лет в режиме хранения, а в режиме эксплуатации способны работать до 150 тысяч часов. Сегодня танталовые конденсаторы присутствуют на микросхемах практически каждого смартфона, компьютера, игровой приставки, а также в военной аппаратуре. Тантал используется в выпрямителях электрического тока, поскольку он обладает способностью пропускать его только в одном направлении.

Рисунок 2. Конденсатор из тантала.

Заключение

Помимо перечисленного, танталовый пруток и лист, фольга, проволока, порошок, используются для решения десятков и сотен других задач. В металлургии тантал применяется в качестве легирующего стабилизирующего компонента при производстве сверхпрочных, коррозионностойких, жаропрочных сталей и сплавов. Соединения тантала выступают в роли катализаторов в процессах химических производств, например, синтетического каучука. Тантал показал высокую эффективность в оптике, поскольку при добавлении в стекло, он увеличивает его коэффициент преломления, что позволяет делать линзы не сферическими, а более тонкими и плоскими, даже при больших диоптриях. В ювелирном деле тантал используется наравне с платиной при производстве браслетов, часов, перьев авторучек. Нет никаких сомнений, что тантал является одним из самых востребованных и перспективных металлов, используемых в высокотехнологичных областях промышленности, и как мы видим, не только в них.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Производство тантала и ниобия

Тантал и ниобий получают восстановлением из соединений высокой чистоты: оксидов, комплексных фтористых солей, хлоридов. Промышленные способы получения металлов можно подразделить на четыре группы:

В связи с высокой температурой плавления тантала (

2500 °С) их получают в результате восстановления всеми перечисленными способами, кроме третьего, в форме порошков или спекшейся губки. Задача получения компактных ковких тантала и ниобия осложняется тем, что эти металлы активно поглощают газы (водород, азот, кислород), примеси которых придают им хрупкость. Поэтому спекать спрессованные из порошков заготовки или плавить их необходимо в высоком вакууме.

Натриетермический способ производства порошков тантала и ниобия

Натриетермическое восстановление комплексных фторидов K2TaF7 и K2NbF7 — первый промышленный способ получения тантала и ниобия. Его применяют и в настоящее время. Для восстановления фтористых соединений тантала и ниобия пригодны натрий, кальций и магний, имеющие высокое сродство к фтору, как видно из приведенных ниже величин:

Для восстановления используют натрий, так как фторид натрия растворим в воде и может быть отделен отмывкой от порошков тантала и ниобия, тогда как фториды магния и кальция малорастворимы в воде и кислотах.

Рассмотрим процесс на примере получения тантала. Восстановление K2TaF7 натрием протекает с большим выделением тепла (даже при масштабах загрузки шихты до 5 кг), достаточным для самопроизвольного течения процесса. После подогрева шихты в одном месте до 450-500 С реакция быстро распространяется по всей массе шихты, причем температура достигает 800-900 °С. Поскольку натрий плавится при 97 С, а кипит при 883 °С, очевидно, что в восстановлении участвуют жидкий и парообразный натрий:

Удельные тепловые эффекты реакций равны 1980 и 3120кДж/кг шихты соответственно.

Восстановление ведут в стальном тигле, куда послойно загружают фторотанталат калия и кусочки натрия (

120 % от стехиометрически необходимого количества), которые нарезают специальными ножницами. Сверху шихту засыпают слоем хлорида натрия, образующего с KF и NaF легкоплавкую смесь. Солевой расплав защищает от окисления частицы порошка тантала. В наиболее простом варианте проведения процесса для возбуждения реакции стенку тигля у дна нагревают пламенем паяльной лампы до появления красного пятна. Реакция быстро протекает по всей массе и заканчивается за 1-2 мин. При таком осуществлении процесса вследствие кратковременной выдержки продуктов при максимальной температуре (800-900 °С) получаются тонкодисперсные порошки тантала, которые после отмывки солей содержат до 2 % кислорода.

Более крупнозернистый порошок с меньшим содержанием кислорода получают при помещении реакционного тигля в шахтную электропечь с выдержкой его в печи после окончания реакции при 1000 °С.

Получающийся в результате восстановления тантал вкраплен в виде мелких частиц во фтористо-хлоридном шлаке, содержащем избыточный натрий. После остывания содержимое тигля выбивают, дробят на щековой дробилке и загружают небольшими порциями в реактор с водой, где происходит “гашение” натрия и растворение основной массы солей. Затем порошок последовательно промывают разбавленной HCI (для более полной отмывки солей, растворения примеси железа и частично титана). Для понижения содержания оксидов тантала порошок иногда дополнительно отмывают холодной разбавленной плавиковой кислотой. Затем порошок промывают дистиллированной водой, фильтруют и сушат при 110-120 °С.

Карботермический способ получения ниобия и тантала из оксидов

Этот способ был первоначально разработан для производства ниобия из Nb2О5.

Ниобий может быть восстановлен из Nb2О5 углеродом при 1800-1900 °С в вакуумной печи:

Шихта Nb2O5 + 5С содержит мало ниобия [57,2 %(по массе)] и даже в брикетированном состоянии имеет низкую плотность (

1,8 г/см3). Вместе с тем на 1 кг шихты выделяется большой объем СО (

0,34 м3). Эти обстоятельства делают невыгодным проведение процесса по реакции, так как производительность вакуумной печи при этом низкая. Поэтому процесс проводят в две стадии:

I стадия — получение карбида ниобия

II стадия — получение ниобия в вакуумных печах

Брикетированная шихта и стадии содержит 84,2 % (по массе) ниобия, плотность брикетов

3 г/см3, объем образующегося CO 0,14 м3 на 1 кг шихты. Это обеспечивает более высокую производительность вакуумной печи.

Существенное преимущество двустадийного процесса состоит также в том, что первую стадию можно проводить при атмосферном давлении в графитовотрубчатых печах сопротивления.

Для получения карбида ниобия (I стадии процесса) смесь Nb2O5 с сажей брикетируют и брикеты нагревают в графито-вотрубчатой печи в атмосфере водорода или аргона при 1800-1900 °С (вдоль печи брикеты непрерывно продвигаются из расчета пребывания их в горячей зоне 1-1,5 ч). Измельченный карбид ниобия смешивают в шаровой мельнице с Nb2O5, взятой с небольшим избытком (3-5 %) против необходимого по реакции.

Схема графитово-трубчатой печи сопротивления

Шихту прессуют в заготовки под давлением 100 МПа, которые нагревают в вакуумных печах с графитовыми нагревателями (или вакуумных индукционных печах с графитовой трубой) при 1800-1900 °С. Выдержка заканчивается при достижении остаточного давления 1,3-0,13 Па.

Реакции 1 и 2 являются суммарными. Они протекают через промежуточные стадии образования низших оксидов (NbO2 и NbO), а также карбида Nb2C. Основные реакции I стадии.

Металлический ниобий получается по завершающей реакции II стадии процесса. Равновесное давление CO для реакции при 1800 °С > 1,3 Па. Следовательно, проводить процесс необходимо при остаточном давлении меньшем, чем равновесное для данной реакции (0,5-0,13Па).

Полученные спекшиеся пористые брикеты ниобия содержат, %: С 0,1-0,15; O 0,15-0,30; N 0,04-0,5. Для получения компактного ковкого металла брикеты плавят в электронно-лучевой печи. Другой путь состоит в получении из брикетов порошка (путем гидрирования при 450 °С, измельчения и последующего дегидрирования в вакууме), прессовании штабиков и их спекании в вакууме при 2300-2350 °С. В процессах вакуумной плавки и спекания в вакууме кислород и углерод удаляются в составе СО, а избыточный кислород в составе летучих низших оксидов.

Основные преимущества карботермического способа — высокий прямой выход металла (не ниже 96 %) и применение дешевого восстановителя. Недостаток способа — сложность конструкций высокотемпературных вакуумных печей.

Карботермическим способом можно получать также тантал и сплавы ниобия с танталом.

Алюминатермический способ получения ниобия и тантала из высших оксидов

Разработанный в последние годы алюминометрический способ получения ниобия восстановлением пентоксида ниобия алюминием благодаря малостадийности и простоте аппаратурного оформления обладает технико-экономическими преимуществами по сравнению с другими способами производства ниобия.

Способ основан на экзотермической реакции:

2150-2200 °С. Вследствие быстрого протекания восстановления превышение температуры примерно на 100-150 °С по сравнению с температурами плавления шлаковой и металлической фаз достаточно для обеспечения их разделения. При указанном выше избытке алюминия в шихте получают сплав ниобия с 8-10 % алюминия при реальном извлечении ниобия 98-98,5 %.

Смесь тщательно высушенного Nb2О5 и алюминиевого порошка крупностью

100 мкм загружают в тигель. Целесообразно для исключения контакта с воздухом помещать тигель в камеру, заполненную аргоном.

После включения запала реакция протекает быстро по всей массе шихты. Полученный слиток сплава дробят на куски и подвергают вакуумтермической обработке при 1800-2000 °С в печи с графитовым нагревателем при остаточном давлении

Процессы на аноде можно представить реакциями:

Ионы TaF83-, реагируя с вводимым в расплав Ta2O5, образуют вновь ионы TaOF63-. При температурах электролиза 700-750°С в составе газов

95% CO2, 5-7% CO; 0,2-0,3% O2.

Схема электролизера для получения тантала:

Электролиз ведут до заполнения катодным осадком 2/3 полезного объема тигля. По окончании электролиза анод поднимают и электролит вместе с катодным осадком охлаждают. Применяют два способа обработки катодного продукта с целью отделения электролита от частиц танталового порошка: измельчение с воздушной сепарацией и вакуум-термическую очистку.

Вакуум-термический способ, разработанный в СССР, состоит в отделении основной массы солей от тантала выплавкой (вытапливанием) в атмосфере аргона с последующим удалением остатка испарением в вакууме при 900 °С. Выплавленный и сконденсированный электролит возвращают на электролиз.

Порошки содержат примесей, %: О 0,1-0,2; С 0,03-0,2; (Fe+Ni) 0,03-0,1; F 0,01; Si до 0,1. Содержание кислорода примерно в 10 раз ниже, чем в порошках натриегермического восстановления, что объясняется крупными размерами частиц электролитического порошка.

Получение ниобия из оксифторидно-хлоридных электролитов, подобно танталу, не дало положительных разультатов вследствие того, что при разряде на катоде образуются низшие оксиды, загрязняющие металл. Выход по току низкий.

Для ниобия (а также для тантала) перспективны бескислородные электролиты. Пентахлориды ниобия и тантала растворяются в расплавленных хлоридах щелочных металлов с образованием комплексных солей MeNbCl6 и MeTaCl6. При электролитическом разложении этих комплексов на катоде выделяются крупнокристаллические осадки ниобия и тантала, а на графитовом аноде — хлор.

Источник: Зеликман А.Н., Коршунов Б.Г. «Металлургия редких металлов», 1991