все о пресс формах

Конструкция пресс-формы для литья под давлением

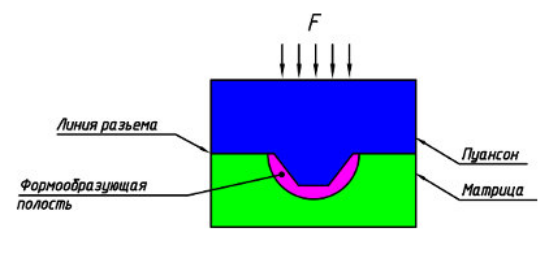

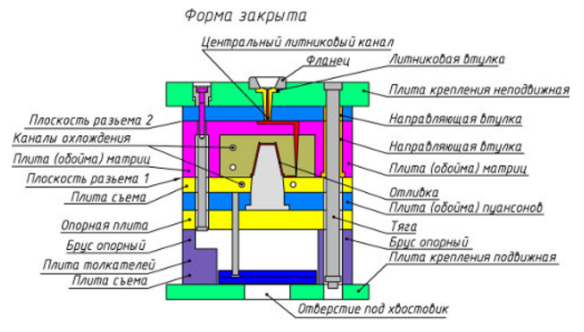

Пресс-форма — основной технологический узел, используемый для литья деталей из термопластичных полимеров. Состоит из статичной матрицы и подвижного пуансона, которые внутри содержат формирующую полость, задающую изделию нужную форму.

Конструкции пресс-форм для литья пластмасс под давлением бывают одногнездовыми или многогнездовыми.

Одногнездовые используются для выпуска за один цикл одной детали. Многогнездовые предназначены для создания серии деталей за один цикл.

Полости многогнездовых форм соединяются между собой одним питающим литником.

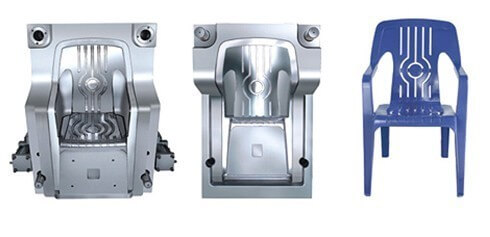

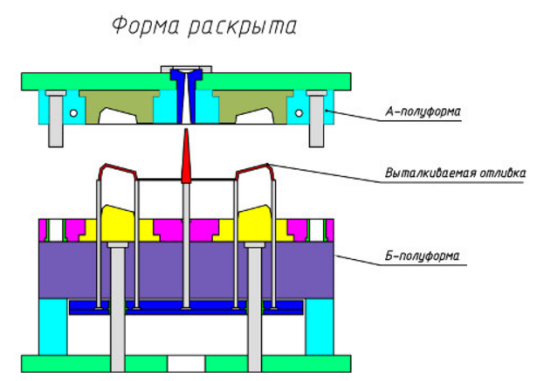

Рис. 1. Пресс-форма для литья изделий из полимеров.

Процесс производства пресс-форм

Пресс-формы проектируются и изготавливаются отдельно для каждого изделия по техническим условиям заказчика, с учетом требований к качеству и точности деталей.

Мы проконсультируем вас по любым вопросам!

В качестве заготовок используется прокатная сталь или литые поковки.

Порядок выполнения работ:

1. Подготовительный этап включает:

• разработку проектной документации;

• создание эскизов;

• конструирование 3D модели изделия.

2. Создается прототип пресс-формы, выполняется тестирование, анализируется полученный результат.

3. При положительном результате тестирования приступаем к изготовлению пресс-форм.

4. Заготовки обрабатываются на фрезерных установках. Вспомогательные элементы: втулки, хвостовики, выталкиватели и различные стержни вытачиваются на токарных станках.

5. Сверлятся отверстия под крепежи, направляющие колонки и втулки.

6. Выполняется чистовая доработка форм, шлифование и полировка плоскостей плит и формообразующих полостей.

7. Стальные детали подвергаются термообработке, для снятия напряжения металла и предотвращения деформаций.

8. После термической обработки формообразующие грани пуансона и матрицы полируют и хромируют для повышения прочности, твердости, износостойкости. Для предотвращения прилипания материала и создания гладкой поверхности отливок, после хромирования выполняется повторная полировка.

Готовые детали пресс-форм отправляются в сборочный цех, где производится сборка, испытание, тестирование.

Для создания форм применяются расточные, фрезерные, шлифовальные станки с ЧПУ и ручная работа квалифицированных токарей и слесарей.

Виды пресс-форм

Пресс-формы для литья пластмасс бывают автоматическими и ручными, съемными и стационарными.

По технологии прессования подразделяются:

1. Прямого прессования, когда расплавленный полимер заливается непосредственно в матрицу, после чего опускается пуансон, придавая детали необходимую форму. Такой способ подходит для создания небольших партий изделий.

2. Литьевого прессования — при этом расплавленное сырье поступает через специальные каналы (литники) в сомкнутую форму. Такая технология позволяет создавать детали любых форм и размеров. Подходит для многосерийного производства.

1. Двухплитные пресс-формы

Холодноканальные конструкции с одной плоскостью разъема являются самыми простыми и распространенными формами.

Состоят из неподвижной матрицы, закрепленной на стальной плите и подвижного пуансона.

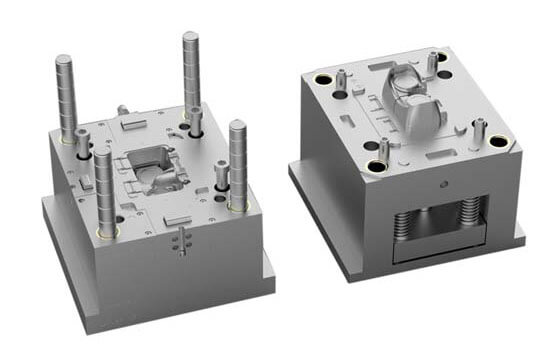

Рис. 2. Двухплитная форма для литья бутылок.

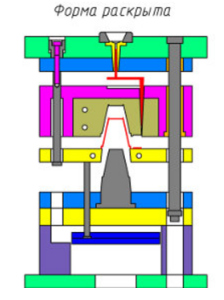

2. Трехплитные пресс формы

Состоят из неподвижной матрицы и двух подвижных пуатсонов.

Конструкция размыкается по двум плоскостям. Одна плоскость используется для извлечения готовой детали, вторая — для удаления центрального литника. При этом литник может размещаться в любом месте изделия. Важно, чтобы линии размыкания находились на невидимой части детали.

Применяются для создания предметов сложных конфигураций.

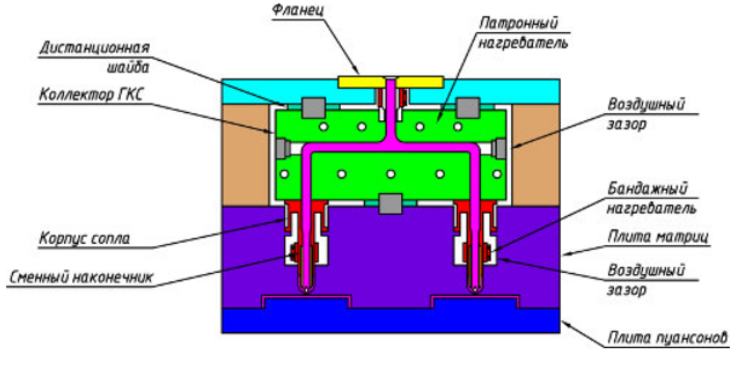

3. Горячеканальные пресс-формы

Литниковые системы оборудованы нагревательными элементами. Состоят из комплекта сопел и разводящих коллекторов, расположенных в массиве матрицы. В горячеканальных устройствах полимерная масса длительное время остается горячей и медленно остывает. При этом уменьшается количество отходов.

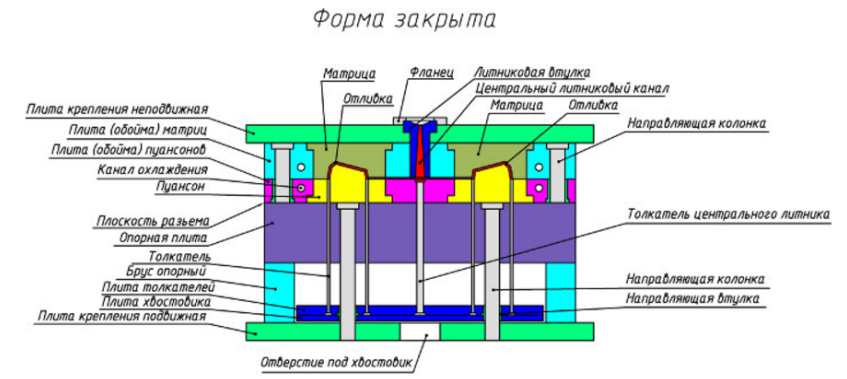

Конструкция пресс-форм для литья пластмасс под давлением

Пресс-формы для литья пластмасс состоят из стальной плиты, на которой находится неподвижная матрица и подвижного пуансона. Внутри конструкции располагается формообразующая полость, точно повторяющаяся геометрические параметры будущих деталей. В полость, по специальным литниковым каналам, подаются расплавленные полимеры.

Модуль снабжен:

• втулками и колонками, обеспечивающими центрирование пресс-форм при смыкании;

• выталкивающими штифтами или толкателями для удаления готовых деталей из устройства;

• подкладными брусьями и плитами, обеспечивающими необходимую величину хода толкателей;

• холодноканальными или горячеканальными литниковыми системами.

Комплект элементов пресс-форм остается неизменным, независимо от конфигурации конечного продукта.

Матрицы и пуансоны должны быть точных геометрических размеров с четкой стыковкой поверхностей. Обеспечивать создание качественных деталей, способствовать экономному расходованию сырья.

Проектирование и изготовление пресс-формы

Создание пресс-форм для литья пластмасс — важный процесс, требующий четкого соблюдения технологических этапов работ. От точности оснастки напрямую зависит качество будущих отливок.

Нарушение технологии при изготовлении пресс-форм может привести к неоднородности структуры, образованию полостей, раковин и трещин, нарушению геометрических параметров будущих отливок.

Изготовление форм выполняется поэтапно.

1. Первый этап

Создание пресс-форм начинается с их проектирования. Готовится эскиз, разрабатываются рабочие чертежи. Выполняется трехмерная модель изделия, направляемого в производство, при помощи компьютерного 3D моделирования. Рабочий проект согласовывается с заказчиком.

2. Второй этап

Изготавливается детальный прототип нужной конструкции. Разрабатывается технология, пишутся технологические программы для автоматизированных станков с ЧПУ.

3. Третий этап

Создаются формы на фрезерных и электроэрозионных станках.

Вырезаются формообразующие полости из стальных заготовок. Металл снимается послойно.

Между этапами работ выполняется нормализация стали для снятия напряжений в массиве, закалка — для увеличения прочности и предотвращения деформаций.

Выполняется шлифовка и полировка изделий. Готовые элементы собираются в единую пресс-форму.

Для повышения износостойкости и создания идеально гладких поверхностей выполняется хромирование формообразующих поверхностей.

Рис. 3. Пресс-форма для литья пластмас под давлением.

Системы охлаждения

Охлаждение отливок — важный процесс, от которого зависит скорость производственного цикла.

Охлаждающая система состоит из прямых, кольцевых и спиральных каналов с охлаждающей жидкостью внутри формообразующих элементов.

Для охлаждения применяется холодная вода, раствор гликоля или термостатированное масло. Жидкости подаются к форме и отводятся от нее по специальным шлангам.

Завершение производственного цикла

После завершения всех работ по созданию пресс-форм их тестируют и испытывают в рабочем режиме. Испытание может проводиться в присутствии заказчика.

По результатам тестирования оформляются линейные карты, которые вместе с готовыми отливками направляются для согласования заказчику.

После приемки образцов подписываются двусторонние приемосдаточные акты, готовая оснастка упаковываются, консервируются и отправляются клиенту.

Где заказать пресс-форму

Заказывайте пресс-формы в компании «Дельфа Сервис», специализирующейся на поставках оборудования для переработки пластмасс.

Специалисты нашей компании имеют большой опыт разработки проектов и создания пресс-форм. Используем программы трехмерного моделирования и автоматизацию процессов производства, обеспечивающие точность параметров, четкость форм и короткие сроки создания оснастки.

Обеспечим поставки готового оборудования лучших китайских и тайваньских производителей.

Мы проконсультируем вас по любым вопросам!

Заказав пресс-формы в компании «Дельфа Сервис», вы получите максимально эффективное оборудование, соответствующие требованиям отечественных и международных стандартов.

По желанию заказчика обучим персонал, выполним пусконаладку, рассчитаем экономическую эффективность и сроки окупаемости производства. Обеспечим гарантийное сервисное обслуживание на весь период работы приобретенного у нас оборудования и оснастки.

Справочник: полное руководство по изготовлению пресс-форм

Что такое изготовление пресс-форм?

Плесень похож на отлитый объект. Оба имеют двухклапанный процесс формования, в котором используются две формы, по одной для каждой половины объекта.

Шарнирно-сочлененные формы состоят из нескольких частей, которые собираются вместе, чтобы сформировать полную форму, а затем разбираются, чтобы выпустить готовое формованное изделие. Несмотря на то, что они дорогие, они жизненно важны для формирования сложных выступов.

При изготовлении пресс-форм используется несколько различных форм, каждая из которых создает часть сложного объекта.

Обычно это используется только для более крупных и ценных объектов.

В чем разница между литьем и литьем?

Материал, который будет использоваться для формования, определяется характером изделия, которое вы планируете формовать. Будут ли эти двое идеально подходить друг другу?

С другой стороны, литье предполагает заливку расплавленного материала в полость формы. По истечении определенного периода времени эта жидкость затвердеет, откликнется или охладится. Затвердевшая часть иначе называется отливкой, которую вынимают или выламывают из формы для завершения процедуры.

Материалы для литья обычно представляют собой металлы или различные закрепляющие материалы, которые образуются после смешивания различных веществ. В большинстве случаев это эпоксидная смола, гипс и глина.

В таблице ниже показано четкое различие между методами изготовления литья и отливки.

| молдинг | Кастинг |

| Обычно используются ионно-мягкие материалы, такие как полиэстер и мягкие металлы, такие как алюминий. | Изготовлен из обычных материалов, таких как гипс и смола. |

| Сделано в процессе формования | Сделано в процессе литья |

| Формовка выполняется перед отливкой | Литье делается после процесса формования. |

Материалы для изготовления пресс-форм

Подходит ли мой материал для изготовления пресс-форм? Это частый вопрос, который задают большинство производителей, планируя услуги по изготовлению пресс-форм.

Эта форма изготовления достаточно универсальна. Это означает, что он подходит для широкого спектра материалов.

Большинство материалов для изготовления пресс-форм изготавливаются из искусственного каучука или смолы. Этот материал идеально подходит для изготовления форм, поскольку его можно легко воспроизвести в различных формах.

Из простого резинового материала можно получить несколько деталей. Некоторые типы резины, которые можно легко подвергнуть формованию, включают эпоксидную смолу, полиуретан и силикон.

Однако при изготовлении пресс-форм можно обрабатывать более твердые материалы, такие как гипс. Нередки случаи алюминиевого литья.

Изготовление пресс-форм не оказывает отрицательного воздействия на обрабатываемые материалы. Химические и физические свойства формовочных материалов останутся прежними. Что изменится в виде материала

Эстетические свойства материала сохранятся и после обработки. У вас по-прежнему будут красочные детали и изделия.

Все еще не уверены, подходит ли ваш материал для лепки? Обратитесь к производителю пресс-форм за дальнейшими советами.

В Roche Industry мы без колебаний дадим вам соответствующий совет.

Типы методов изготовления пресс-форм

Как мы видели, изготовление пресс-форм используется для изготовления различных материалов.

Поскольку каждый материал уникален сам по себе, совершенно необходимо использовать разные техники для его формования.

Когда вы возьмете свой материал для лепки, вот некоторые из техник, которые будут использоваться для его усовершенствования.

1. Изготовление форм для одеял

Это, по большому счету, самый простой вид плесени. Его часто используют для воссоздания табличек и моделей, у которых одна сторона не защищена материалом формы.

В этом процессе изготовления формы исходный объект прикрепляется к основанию, как правило, с помощью нагретого клея, формовочный материал заливается поверх него и дается время для отверждения.

В момент установки форма переворачивается и первая откачивается, чтобы открыть форму для одеяла, подготовленную для формования материала.

Этот метод обычно приводит к получению толстых форм. Это также устраняет необходимость использования краски или герметика при создании форм.

Одним из преимуществ формования полотна является то, что он сводит к минимуму потери материала. Кроме того, весь процесс является энергосберегающим.

2. Метод изготовления блочных форм

В этом процессе изготовления пресс-формы оригинал помещается в коробку для пресс-формы или контейнер. Затем материал формы заполняется и загружается примерно на один дюйм выше самой верхней точки исходной формы.

В момент, когда форма извлекается из коробки или контейнера, она выглядит как квадрат материала формы по этим линиям своего имени.

Для извлечения формы сначала делается надрез с каждой стороны резинки, идущий на 66% вниз. Форма расправляется, как раковина моллюска, и выталкивается оригинал. Эластичная лента используется для удержания формы закрытой при заливке литейного материала.

3. Изготовление литьевых форм

Этот вид пресс-формы сделан тонкостенным и требует поддержки, отличной от силы тяжести, для заделки формовочного материала.

Двухсекционная форма часто является основой для эластичного Литьевая пресс-форма. Когда форма закончена, добавляются литниковые отверстия, чтобы позволить воздуху и большому количеству формовочного материала уйти.

В этот момент в большую иглу для подкожных инъекций (обычно для подкожных инъекций пони) загружают формовочный материал и вдавливают в отверстие, противоположное литникам, пока формовочный материал не начнет выходить из отверстий литников.

4. Формование из двух частей.

Этот метод обычно используется для лепки сложных предметов. Такие предметы, как правило, имеют сложные формы и конструкции.

При формовании из двух частей каждая сторона объекта формуется одна за другой.

5. Изготовление пресс-форм

6. Трансферное формование

7. Матричное формование.

Эта стратегия регулярно используется во время формования. Человек, выполняющий сборку, сначала сделает негибкую внешнюю оболочку, а затем введет более мягкий и постепенно жидкий формовочный материал между оболочкой и моделью. Эта процедура регулярно используется для сложных форм с использованием композитов, таких как стекло и композиты стекло / керамика.

Преимущества формовочных услуг

Если вы собираетесь производить детали и изделия, высока вероятность того, что изготовление пресс-форм является одним из процессов, которым вы хотели бы заняться.

Вот некоторые из преимуществ получения услуг по изготовлению пресс-форм в Китае;

1. Быстрый производственный процесс

Есть много причин, по которым литье известно как наиболее широко признанный и наиболее эффективный вид производства. Сам процесс невероятно быстр по сравнению с другими методами, а высокая производительность делает его значительно более продуктивным и практичным.

Скорость формования зависит от многогранности и размера формы, но всего около 15–120 секунд на цикл.

Благодаря короткому промежутку времени между циклами, можно создать большее количество пресс-форм за ограниченный период времени, что приведет к увеличению предполагаемой прибыли и общей выручки.

Однако быстрое производство будет происходить только из лучших форм, производящих компании. Это то, чем мы занимаемся в индустрии Рош. Мы позаботимся о том, чтобы вы получили свою продукцию вовремя.

2. Формовка сложной конструкции.

Изготовление пресс-форм может обрабатывать чрезвычайно сложные детали и однородность, а также способность изготавливать миллионы практически идентичных деталей.

Независимо от того, насколько сложна конструкция, процесс сможет поддерживать высокий уровень точности. Все размеры будут сохранены с максимальной точностью.

Конструкция детали должна быть разработана таким образом, чтобы обеспечить максимальную эффективность, присущую крупносерийному формованию.

При правильной конструкции детали можно изготавливать стабильно и качественно. Без хорошего дизайна могут быть сделаны дорогостоящие ошибки при обработке.

Сложные формовочные машины Roche Industry способны предложить любой дизайн, который вы захотите.

3. Сохраняет прочность материала.

Архитектор должен знать, должна ли деталь быть адаптируемой или жесткой с целью, чтобы он / она мог изменить встраиваемые компоненты.

Изготовление пресс-форм помогает поддерживать физическую прочность формованных деталей. Это гарантирует, что физическая сила не обесценивается.

Также важно увидеть, как клиент будет использовать деталь и в каком состоянии она будет находиться.

Конечно, выбор материала все равно будет иметь решающее значение.

4. Универсальность: разные материалы и цвета.

Как мы видели, изготовление пресс-форм можно использовать для самых разных материалов. Вы можете использовать его на самых разных смолах, полимерах и даже на нескольких мягких металлах, таких как алюминий.

Материалы могут различаться по прочности, размеру и химическим свойствам.

Итак, какой бы тип материала вы ни хотели использовать для создания деталей, будьте уверены, что из него получится все, что вы захотите.

Помимо материалов, изготовление форм позволяет исследовать различные цвета и украшения. Вы можете использовать много разных цветов, чтобы улучшить эстетическую ценность ваших форм.

5. Минимальные отходы

Хотели бы вы сэкономить на использовании материалов для ваших деталей? Лепка может быть идеальным способом помочь вам в достижении этой цели. Этот метод должным образом усовершенствован, чтобы гарантировать правильное использование каждого кусочка материала.

Изготовление пресс-форм способствует сохранению окружающей среды, сокращая отходы. Это связано с тем, что этот процесс гарантирует, что биоразлагаемый материал не попадет в окружающую среду.

6. Экономичное формование.

Вы сэкономите много денег, выбрав изготовление пресс-форм для изготовления деталей.

Как мы видели, минимальные потери материалов напрямую скажутся на ваших финансах. То же касается и фактора экономии времени при формовании.

Несомненно, есть много других преимуществ, которые могут убедить вас выбрать услуги по изготовлению пресс-форм в Китае. Вы сможете насладиться ими только в том случае, если выберете правильную формовочную компанию.

Услуги по изготовлению пресс-форм в Китае: Roche Industry

Вы ищете лучшие услуги по изготовлению пресс-форм в Китае? Вы находитесь в нужном месте. Мы в Рош Индастри есть решения для всех ваших потребностей в формовании.

Независимо от типа формовочного материала, который вы хотите отлить, или от конструкции, мы будем стремиться предоставить первоклассные услуги по формованию. Наш опыт в этой отрасли говорит сам за себя.

Все о пресс-формах: от производства до выбора

Рубрика: На правах рекламы

Статья просмотрена: 4706 раз

Библиографическое описание:

Пресс-формы применяются для создания различных объемных изделий. Они востребованы для изготовления запасных частей в машиностроении, элементов обувного и швейного производства, инструментов, аксессуаров бытового назначения и других отраслей https://tmth.ru/. Чаще всего для этого применяется метод литья пластиков под давлением на термопластавтоматах.

Сами же пресс формы производят в несколько этапов:

Стандартный вариант пресс-формы состоит из нескольких наборных плат, дополненных формообразвателями, каналами подачи жидкого пластика. Некоторые модели оснащаются принудительным охлаждением. Чаще всего производятся двухплитные пресс-формы – из неподвижной матрицы и пуасона, также востребованы и более сложные – трехплитного типа.

Существуют изделия с горячеканальной литниковой системой, подающей материал по трубкам и холодноканальной. В первом случае расплавленный полимер сохраняет одну температуру за счет установленных нагревательных элементов, что предупреждает отвердевание литника и дает возможность применять его вторично. В случае с холодноканальной пресс-формой из нее извлекается и отлитая форма, и сам литник, являющийся расходником.

В зависимости от запаса прочности, пресс-формы подразделяются по шкале от 101 до 105. Например:

Модели 103-104 класса относят к массовым изделиям, они оптимальны по производительности, прочностным характеристикам и функциональности. Могут выдержать до 500 тысяч циклов.

В зависимости от типа установки, есть стационарные и съемные пресс-формы, по количеству производимых моделей подразделяются на одно- и многонездовые.

Выбор пресс-формы необходимо осуществлять, исходя из:

Новости

Конструкция и виды пресс форм

Пресс-форма для литья пластмасс под давлением представляет из себя довольно сложное устройство, эксплуатируемое в условиях нагрузок в сотни тонн, циклических перепадов температуры на сотни градусов, испытывающее воздействие агрессивных веществ, выделяющихся из пластика. При этом, для получения качественной отливки, точность примыкания формообразующих деталей формы, должна составлять сотые доли миллиметра. Для выполнения этих довольно жестких требований, разработчиками и изготовителями пресс-форм было выработано множество типовых конструктивных решений, упрощающих и ускоряющих процесс производства.

При всем многообразии существующих видов и конструкций пресс-форм, можно выделить несколько их основных видов. Однако прежде чем перейти к их рассмотрению, договоримся о терминах.

Определения

Пуансон – подвижная деталь пресс-формы, передающая давление на формуемый материал. Пуансон, как правило, имеет выступы, оформляющие внутреннюю поверхность изделия. Поскольку деталь в процессе охлаждения усаживается и обжимает эти выступы, съём готового изделия после раскрытия формы осуществляется чаще всего с пуансона.

Формообразующая или формующая полость – полость между матрицей и пуансоном для загрузки материала, повторяющая собой форму будущей детали.

Линия разъема – поверхность смыкания пуансона и матрицы. В простых пресс-формах линия разъема представляет собой плоскость, а в сложных состоит из одной или нескольких сложных поверхностей, образуемых пуансоном, матрицей и другими подвижными элементами формы.

Двухплитные пресс-формы

Самым простым и одновременно самым распространенным типом пресс-формы является холодноканальная форма с двумя плитами.

Трёхплитные пресс-формы

В форме, показанной на рисунке, цикл съёма начинается с открытия формы по первой линии разъёма, проходящей между плитой пуансона и матрицы. При этом разводящий литник отрывается от детали. После того, как деталь полностью освобождена, начинается раскрытие второй линии разъёма с извлечением литника.

В приведенной на рисунке пресс-форме, снятие отливки с пуансона производится плитой съёма. Такой метод применяется в случаях, когда наличие на детали следов толкателей недопустимо, или если необходимо обеспечить равномерное распределение усилия сталкивания.

Горячеканальные формы

В холодноканальных пресс-формах литник в каждом цикле должен быть остужен и в твердом виде выталкнут вместе с отливками, чтобы потом отправиться на измельчение и вторичную переработку. В горячеканальных же формах литниковая система снабжена электронагревателем, который постоянно поддерживает материал в расплавленном состоянии. Литник теперь не нужно извлекать, а значит сокращается время охлаждения формы и уменьшается объем отходов материала.

Литниковая система горячеканальных форм включает в себя два основных элемента – разводящие коллекторы и систему сопел. Коллектор системы, расположенный в плите матрицы, доставляет расплавленный материал от сопла литьевой машины к соплам. Сопла подают материал прямо в формующую полость или в холодный разводящий литник, аналогичный по конструкции с литником двухплитной формы.

Конструкция горячеканальной формы похожа на трехплитную, во второй линии разъема которой расположился коллектор горячего канала. Для управления нагревательными элементами используется специальный контроллер.