диаграмма растяжения образца показана на рисунке

Диаграмма растяжения образца показана на рисунке

Диаграммы нагружения и разгружения образцов. Закон повторного нагружения

Д иаграмма растяжения образца позволяет оценить поведение материала образца в упругой и упруго-пластической стадиях деформирования, определить механические характеристики материала.

Д ля получения численно сопоставимых между собой механических характеристик материалов диаграммы растяжения образцов перестраивают в диаграммы растяжения материалов, т.е. в зависимость между напряжением

где  - сила, действующая на образец,

- начальная площадь поперечного сечения и начальная длина расчетной части образца.

Д иаграмма растяжения материала, полученная при этих условиях (без учета изменения размеров расчетной части образца), называется условной диаграммой растяжения материала в отличие от действительной диаграммы растяжения, которую получают с учетом изменений размеров образца.

Д иаграмма растяжения материала зависит от его структуры, условий испытаний (температуры, скорости деформирования).

Д иаграмма растяжения образца из низкоуглеродистой стали при однократном нагружении до разрушения. Конечная точка диаграммы соответствует разрушению.

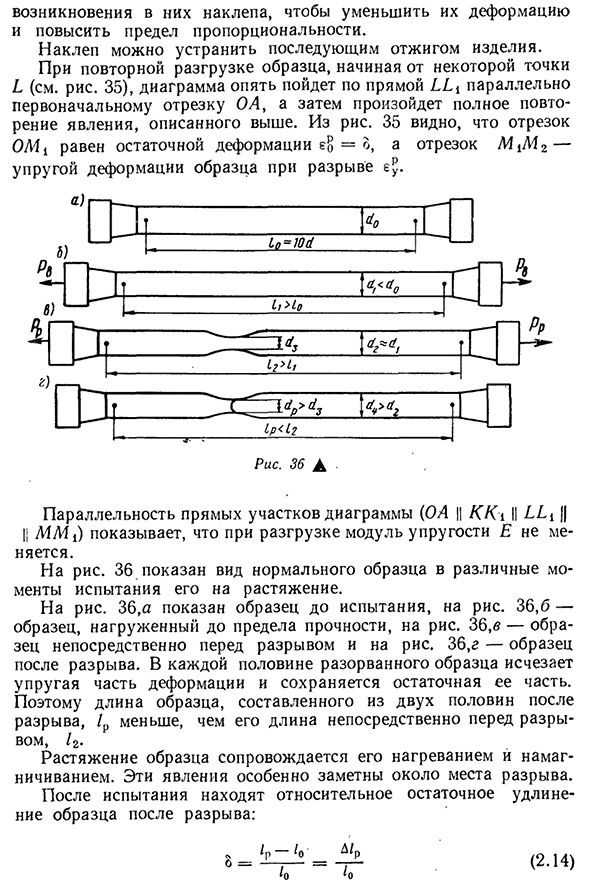

П ри нагружении до предела пропорциональности (точка Г диаграммы) и при дальнешем уменьшении нагрузки образец разгружается по линейному закону, который совпадает с законом первичного нагружения. В этом заключается «закон разгрузки». При нагружении образца в пределах действия закона Гука законы нагружения и последующего разгружения совпадают. При полной разгрузке образца его размеры и форма возвращаются к первоначальной кривой однократного нагружения.

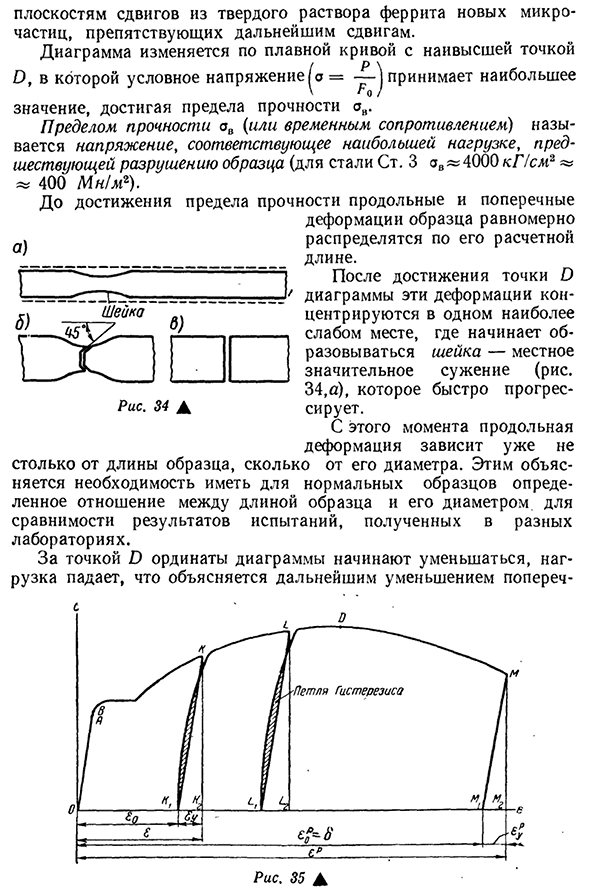

Д алее начинается участок разрушения или участок местной текучести. Он характеризуется местным утонением образца и появлянием шейки.

П ри разгружении образца в пределах участка ОА законы нагружения, разгружения и повторного нагружения совпадают.

Диаграмма растяжения пластичных и хрупких материалов, не имеющих площадки текучести

Ярко выраженная площадка текучести присуща только малоуглеродистым сталям, содержащим 0,1-0,3% углерода, латуни и некоторым видам бронзы. Для большинства металлов и сплавов характерен постепенный переход в пластическую стадию.

После упругой работы таких материалов на диаграмме растяжения образуется закругление, затем сразу переходящее в кривую, характеризующую стадию самоупочнения (рис. 3.5).

Следует отметить, что и при отсутствии площадки текучести материал ведет себя как пластичный, т.е. разрушается после развития больших остаточных деформаций.

Отсутствие площадки текучести затрудняет определение предела текучести, поэтому вводят понятие условного предела текучести.

Рис. 3.5. Диаграмма напряжения материалов не имеющих площадки текучести

Условным пределом текучести называется напряжение, при котором остаточная деформация достигает значения, установленного ГОСТ или ТУ.

Обычно принимают ег = 0,2% от величины относительной остаточной деформации, поэтому условный предел текучести обозначается с 0 2.

Хрупкое разрушение существенно отличается от вязкого.

Хрупкостью называется свойство материала разрушаться при малых остаточных деформациях.

К хрупким материалам относятся чугун, высокоуглеродистая сталь, стекло, бетон и т.д. На диаграмме растяжения хрупких материалов отклонение от закона Гука наблюдается уже в начальной стадии нагружения, и модуль Е не является постоянной величиной. Однако в пределах тех невысоких напряжений, при которых хрупкие материалы работают в конструкциях, кри- волинейность диаграммы незначительна и ею пренебрегают, заменяя кривую секущей, считая Е = const.

Хрупкие материалы, как правило, плохо сопротивляются растяжению. Опасность хрупкого разрушения заключается в том, что оно происходит быстро, почти внезапно, без образования шейки.

Испытания на сжатие

Свойства материала при сжатии изучают на образцах кубической, призматической или цилиндрической формы. Образцы цилиндрической формы используют для металлов и сплавов, причем отношение высоты цилиндра к диаметру (ho / do) должно быть не более 3. В противном случае образец может искривиться и потерять прямолинейную форму, т.е. деформация сжатия повлечет за собой продольный изгиб.

Испытания на сжатие, несмотря на их простоту, проводят реже чем на растяжение. Объясняется это прежде всего тем, что в упругой стадии и при малом развитии пластических деформаций диаграмма сжатия пластичных материалов, например, малоуглеродистой стали, почти полностью повторяет диаграмму растяжения и не дает никаких новых механических характеристик. Пределы пропорциональности и текучести имеют те же значения (следовательно, одинаковы и модули Е). Различия начинаются после наступления текучести, т.е. за пределом эксплуатационной способности большинства конструкций. Площадка текучести при сжатии менее выражена, чем в случае растяжения. Диаграмма сжатия образца из малоуглеродистой стали представлена на рис. 3.6.

При сжатии образцы из пластичных материалов не разрушаются, но сжатие сопровождается увеличением площади поперечного сечения образца, вследствие чего испытание требует постоянно возрастающей нагрузки. Следовательно, при сжатии пластичного материала получить такую прочностную характеристику, как предел прочности, нельзя.

Испытанию на сжатие подвергают главным образом хрупкие материалы (чугун, бетон), которые, как правило, лучше сопротивляются сжатию, чем растяжению. Для их расчета на прочность необходимо знать характеристики материала, получаемые при испытании на сжатие. Образцы из хрупких материалов доводят до разрушения, а предел прочности определяется так же, как при растяжении:

Диаграмма сжатия хрупкого материала по виду напоминает диаграмму растяжения, но сопротивление сжатию в несколько раз больше чем растяжению: Сис » ош. Диаграммы растяжения и сжатия чугунного образца показаны на рис. 3.7.

Разрушение при сжатии происходит обычно путем сдвига одной части образца относительно другой. Плоскость сдвига в чугунном образце наклонена примерно под углом 45° к оси (рис. 3.8).

Рис. 3.6. Диаграмма сжатия образца из пластичных материалов

Рис. 3.7. Диаграмма растяжения (1) и сжатия (2) чугунного образца

Древесина, являющаяся анизотропным материалом, при сжатии, как и при растяжении, обладает различной прочностью в зависимости от направления сжимающей силы по отношению к направлению волокон.

Рис. 3.8. Характер разрушения хрупкого образца

Рис. 3.9. Диаграммы сжатия образцов из древесины:

При сжатии вдоль волокон древесина значительно прочнее чем при сжатии поперек волокон. При сжатии вдоль волокон образец разрушается вследствие сдвига одной части относительно другой, а при сжатии поперек волокон древесина склонна к прессованию, и не всегда удается определить момент начала разрушения.

РАСЧЕТ НА ПРОЧНОСТЬ. МЕТОД ДОПУСКАЕМЫХ

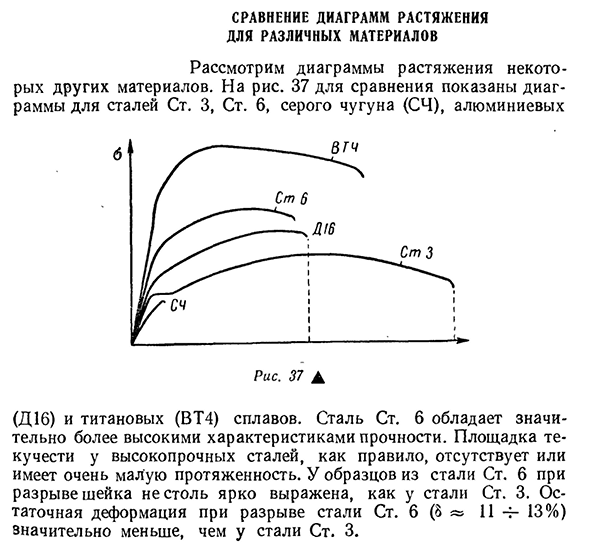

Сравнение диаграмм растяжения для различных материалов

Сравнение диаграмм растяжения для различных материалов

довольно высокой прочностью. Предел текучести высокопрочной стали обычно отсутствует или очень мал. Образец Neck Break Steel St.6 не произносится как Steel St.3. Оставшийся вариант Steel Holy Break. 6 (8 «11 4-13%) значительно меньше стальных центов. 3. На 39diagram растягивающемся чугуне нет прямого участка, он сгибается в начале. Строго говоря, чугун вообще не подчиняется закону Крюка.

Чтобы определить условный модуль чугуна, рисунок выпрямляется и Людмила Фирмаль

заменяет кривую в месте напряжения, фактически используемую кодом. Диаграмма растяжения чугуна разрывается сразу после достижения предела прочности. Изменяется ли предел прочности при растяжении от 1200 до 3800 кП см для разных марок чугуна? ^ (120-4-380Mn / м2). Разрыв образца чугуна происходит без образования шейки с небольшой остаточной деформацией (около 0,5%). Тип поломки чугуна показан на рисунке. 34 дюйма В зависимости от

свойств прочности и пластичности, характера разрушения все материалы делятся на две группы: пластичные и ломкие. Материал (сталь, медь, алюминий и титановый сплав) имеет диаграмму растяжения (без предела текучести), аналогичную пробе образца из мягкой стали, и тому подобное Материалы X R u p K и e (бетон, кирпич) имеют диаграмму растяжения, сходную с диаграммой растяжения чугуна, и аналогичную морфологию разрушения.

-380 — Изготовлен из анодированного алюминия. D16 33 330 454-50 4504-500 12 титановый сплав. BT4 704-80 700-800 804-90 8004-900 224-15 Сосна вдоль волокна — — — 8 80 — Текстовая подсветка ….. ……………………………. К — 10 100. 0,84-1,2 Стеклопластик. …………………… SV AM— — 264-48 2604-480 1,44-2 По этой причине пластика и хрупкое разрушение пластмасс и хрупких материалов, о которых не следует говорить более точно В углеродистой стали с увеличением процентного содержания углерода свойства прочности (at и AB) возрастают, а свойства пластичности (S и f) снижаются, что делает сталь более хрупкой.

Поскольку хрупкие материалы не противостоят действию динамических нагрузок, наиболее важной задачей Людмила Фирмаль

металлурга является производство стали с достаточно высокими пластическими свойствами и высокими прочностными свойствами. Это достигается путем введения в стали нескольких добавок, таких как медь, никель, хром, кобальт. Такая сталь называется легированием. За столом. Для некоторых материалов приведены две механические особенности.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Диаграмма растяжения различных материалов

Диаграмма растяжения

показывает величину нагрузки, передаваемой образцу. Удлинение образца устанавливается специальным измерительным прибором. Есть машина, которая автоматически строит удлинение образца в зависимости от нагрузки. Среди таких машин есть, например, машина IM-4R, выпускаемая на нашем заводе. Общий вид этой машины показан на рисунке. 29.

В испытательной машине предел прочности образца создается механическим или гидравлическим Людмила Фирмаль

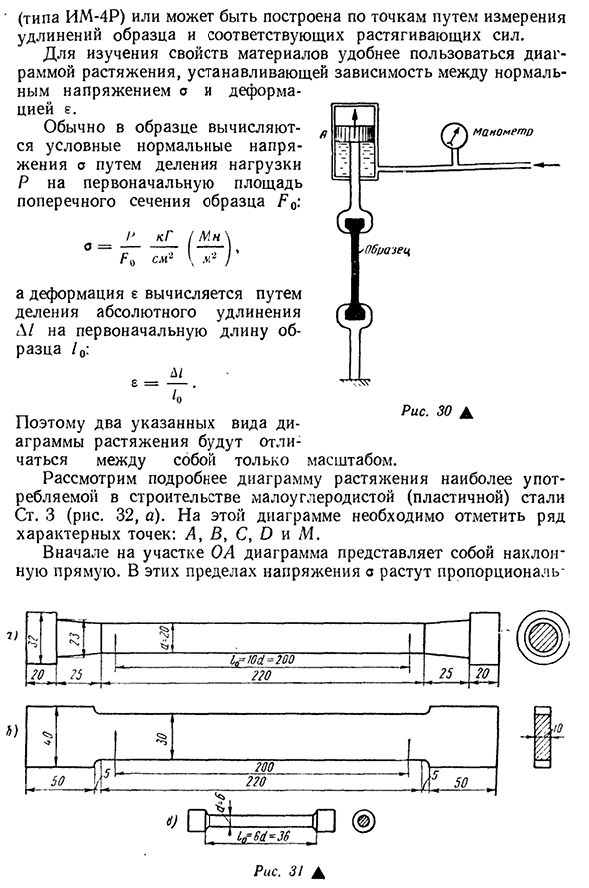

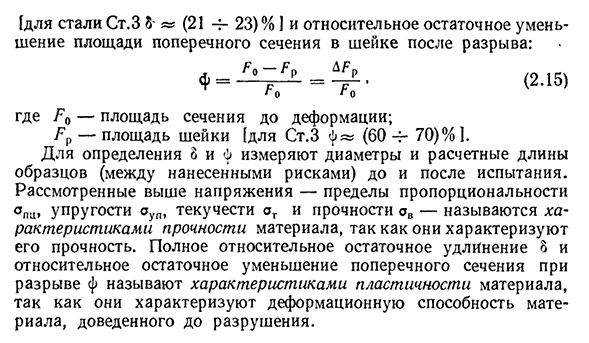

устройством. Это 31-й 29А Для риса. На рисунке 30 показана принципиальная схема машины с гидравлической системой. Масло впрыскивается в цилиндр А, который поднимает поршень и растягивает образец. Значение растягивающего усилия можно определить по давлению, измеренному манометром. Для сравнения результатов испытаний, проведенных в разных лабораториях, были определены тип и размер выборки. Для риса. 31, a и b представляют

круглые (нормальные) и плоские образцы, используемые в Советском Союзе при испытаниях на растяжение металла. Расчетная длина нормального образца равна расстоянию между рисками, приложенными к цилиндрической части / 0 = 10d == 200 мм. * В некоторых случаях используются так называемые небольшие образцы (рис. 31, Б), которые были испытаны на небольшой машине типа IM-4P. Испытание материала на растяжение особенно важно, и

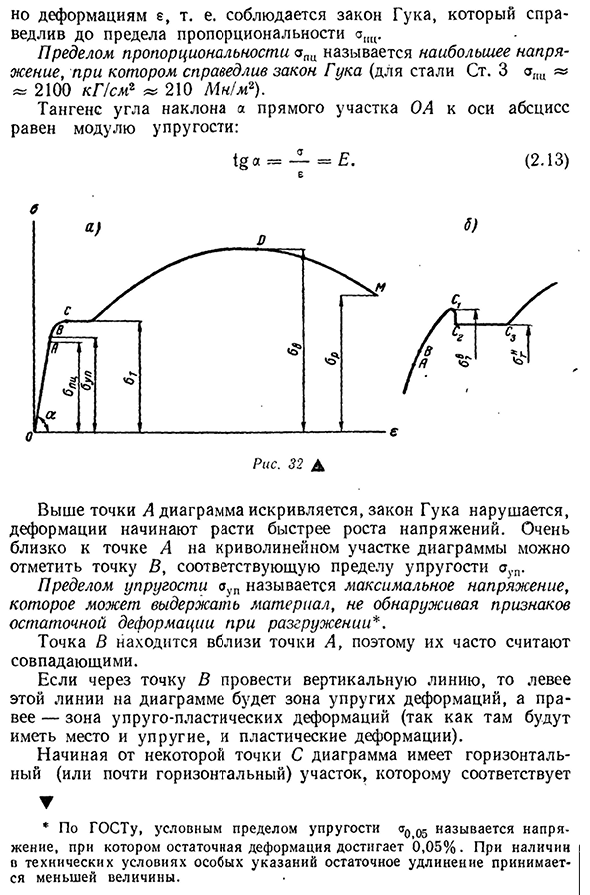

напряжением o и деформацией E. Как правило, для образца условное нормальное напряжение o рассчитывается путем деления нагрузки P на начальную площадь поперечного сечения образца f o. : Деформация e рассчитывается путем деления абсолютного удлинения L / на исходную длину образца / 0: тонна — Два упомянутых типа напряженности связаны только по масштабу. Рис 30л Поэтому низкоуглеродистая (пластиковая) сталь ст.3 (рис. 32, а). На этом рисунке нам нужно обратить внимание на некоторые характерные точки A, B, C, D и M. В начале графика ОА фигура представляет собой диагональную прямую линию. В этих пределах напряжение

растет пропорционально Рис 31а 2 Порядок № 1037 пропорционален деформации e, т. Е. Наблюдается крючковый метод, который Людмила Фирмаль

соответствует пределам пропорциональности APC. Пропорциональный предел APC — это максимальное напряжение, при котором действует закон Крюка (Сталь St.3APC «» 2100 кг! SMG®210M «LI2). Касательная к горизонтальной оси угла наклона прямой части ОА равна модулю упругости: В нарушение точки А, кривой диаграммы и закона Хука выше деформация начинает расти быстрее, чем возрастает напряжение. Вы можете отметить точку B, которая очень близка к точке A на графике кривой на рисунке и соответствует пределу упругости AUP. Предел упругости AUP — это максимальное напряжение, которое материал может выдержать без каких-либо признаков остаточной деформации во время разгрузки *. Поскольку точка B близка к точке A, ее часто считают совпадением. Если вы проведете вертикальную линию через точку B, с левой стороны этой

линии на диаграмме будет зона упругой деформации, а справа — зона упругой пластической деформации (упругая деформация и пластическая деформация). Начиная с некоторой точки C, есть горизонтальный (или почти горизонтальный) участок, соответствующий диаграмме история * По ГОСТ условным пределом для упругости st05 является напряжение, при котором остаточная деформация достигает 0,05%. Если в технических условиях имеются специальные указания, то остаточное удлинение считается меньшим. 34 от предела текучести. В этой области деформация увеличивается без увеличения нагрузки, и материал, кажется, течет. Предел текучести

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

iSopromat.ru

Диаграмма растяжения стали показывает зависимость удлинения образца от продольной растягивающей силы/

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном стали и других металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого стальные образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III ) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах