динамометрирование скважин формы и расшифровка динамограмм

Исследование скважин динамометрированием

Суть метода заключается в том, что нагрузку на сальниковый (полированный) шток определяют без подъема насоса на поверхность с помощью динамографа. На бумаге в виде диаграммы записываются нагрузки при ходе вверх и вниз в зависимости от перемещения штока. Записанная диаграмма называется динамограммой.

Основы динамометрирования

Изменение нагрузки на полированном штоке за время одного полного цикла работы установки является результатом сложного взаимодействия большого числа различных факторов. При этом простейшая теоретическая динамограмма нормальной работы насоса получается при соблюдении следующих условий:

— глубинный насос исправен и герметичен;

— погружение насоса под динамический уровень равно нулю;

— цилиндр насоса целиком заполняется дегазированной и несжимаемой жидкостью из скважины;

— движение полированного штока происходит настолько медленно, что обуславливает полное отсутствие инерционных и динамических нагрузок;

— силы трения в подземной части установки равны нулю.

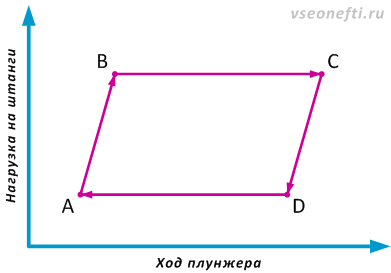

Рис.67. Динамонрамма идеальной работы штангового скважинного насоса. (ШСН).

| |

|

а) деформация штанг (удлинение), прекратилось;

б) плунжер перемещается вверх на величину БВ (Sn);

г) приемный (всасывающий) клапан открывается;

д) нагнетательный клапан закрыт.

б) штанги разгружаются и сокращаются в длине;

в) трубы нагружаются и удлиняются;

г) жидкость не нагнетается.

Ход вниз: а) плунжер перемещается на длину ГА;

б)нагнетательный клапан открыт;

в) всасывающий клапан закрыт;

г) штанги разгружены, трубы нагружены

Известны динамографы гидравлические, механические и электрические.

На смену механическим и гидравлическим динамографом пришли электронные, в которых использовался микропроцессор для обработки данных, была энергонезависимая память для хранения зарегистрированных замеров.

Круг вопросов, решаемых динамометрированием, довольно обширен. Анализ динамограммы позволяет получить свыше трех десятков различных параметров, описывающих состояние глубинно-насосного оборудования без его подъема. А при соответствующей обработке по динамограмме можно определить дебит скважины (по жидкости), давление на приеме насоса, коэффициент продуктивности, среднюю плотность газожидкостной смеси в трубах.

|

Комплекс состоит из аппаратной и программной частей.

— Устройство приема акустических сигналов (УПАС) для определения уровня жидкости.

Устройство приема акустических сигналов состоит из корпуса со скобами, в муфте которого, для герметичного соединения с патрубком затрубного пространства, выполнена насосно-компрессорная резьба 60К по ГОСТ 633-80. Для присоединения устройства генерации акустических сигналов (УГАС) служит штуцер с присоединительной резьбой М33х1,5.

Внутри корпуса устанавливается микрофон (для УПАС-22), который крепится винтом со стороны присоединения клапана. Связь микрофона с платой предусилителя осуществляется через разъемное электрическое соединение. На корпусе УПАС установлен датчик давления.

Плата предусилителя выполнена в форме кольца и герметично закрывается колпачком. Электрическая связь предусилителя с блоком регистрации осуществляется через разъем.

— Накладной динамограф ДН-117длядинамометрирования.

Динамометр устанавливается на нерабочую часть полированного штока ШГН скважины и предназначен:

а) для измерения относительной нагрузки на штоке;

б) для измерения длины перемещения штока.

Зажимной винт предназначен для задания оптимального усилия зажима. Внутри корпуса размещается электронная плата, герметично закрытая крышкой.

— Встраиваемый динамограф ДВ-118 длядинамометрирования.

Динамометр устанавливается между траверсами канатной подвески ШГН и позволяет измерять абсолютное значение нагрузки на шток. Монтаж динамометра производится с помощью домкрата, без разгрузки подвески колонны штанг.

Динамограф обеспечивает выполнение следующих функций:

— измерение нагрузки на шток;

— измерение положения штока;

передача зарегистрированных значений на внешний контроллер

Система динамометрирования обеспечивает запись динамограмм, кривых утечек (тест клапанов), а также измерение нагрузки на полированный шток без записи замера.

Для записи динамограмм на полированный шток устанавливается накладной датчик динамометрирования. Для записи замера достаточно указать два последующих положения полированного штока в нижней точке.

Использование накладного датчика позволяет минимизировать время исследований, соответственно охватить контролем больший фонд скважин. Датчик легко устанавливается и снимается, при этом время остановки станка-качалки минимально, так как не требуется разгрузка канатной подвески.

Недостатком накладного датчика является то, что он не позволяет регистрировать абсолютные значения нагрузки. Таким образом, для регистрации полноценной динамограммы необходимо использовать межтраверсный датчик динамометрирования. Трудоемкость установки межтраверсного датчика значительно снижается при использовании специальных гидравлических траверсных домкратов. Использование домкратов обеспечивает плавное безударное разведение и сведение траверс и установку датчика.

Межтраверсный датчик выполняет прямое измерение нагрузки на штоке и, таким образом, регистрирует абсолютные значения нагрузки. Полученная динамограмма после передачи на компьютер позволяет выполнить качественный анализ работы оборудования.

Операторы проводят диагностирование состояния

глубиннонасосного оборудования системой динаметрирования.

|

|

Единственным способом диагностирования состояния штанговых глубинных насосов (ШГН) в процессе эксплуатации скважин без поднятия на поверхность является, как известно, динамометрирование.

Характерные режимы работы глубиннонасосной установки определяются по специфическим формам диаграмм.

Практические диаграммы скважин с результатами диагностики

глубиннонасосного оборудования, полученные на скважинах

ОАО «Татнефть» с помощью системы динаметрирования.

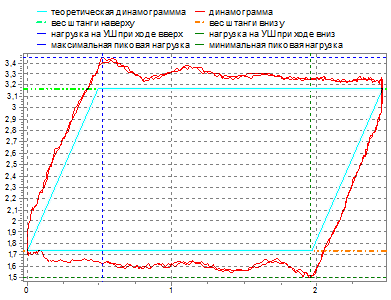

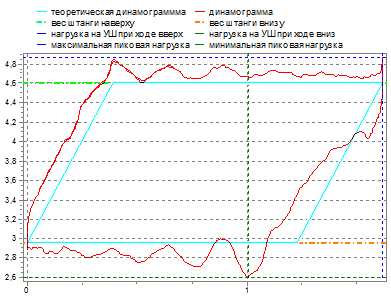

На рисунках 68 и 69 приведены практические динамограммы скважин, работающих в нормальных режимах. Такие динамограммы послеобразуют правильный параллелограмм, приблизительно совпадающий с теоретической динамограммой.

Рис.68. Динамограмма скважины № 1511, нормальный режим работы.

|

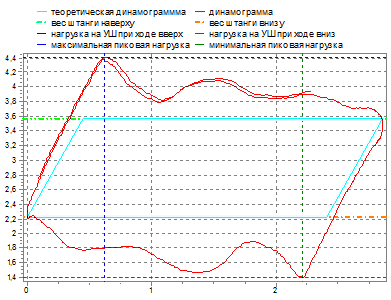

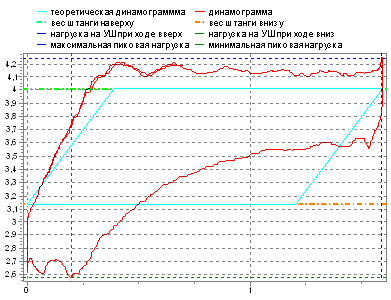

Рис.69. Динамограмма скважины № 1523, нормальный режим работы.

|

Для установок ШГН с высокой посадкой плунжера характерно наличие резкого броска нагрузки в большую сторону в правом верхнем углу динамограммы, что видно на рисунке 70.

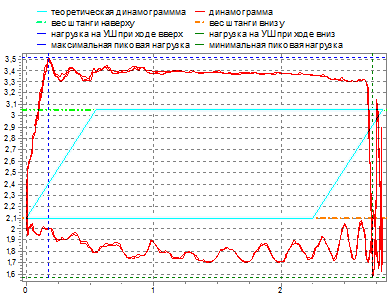

При низкой посадке плунжера (рис. 71) в левом нижнем углу динамограммы возникает резкий выброс нагрузки вниз.

При ударах плунжера при ходе вниз, в зависимости от скорости посадки плунжера на преграду, ее жесткости и расстояния от преграды до истинного крайнего положения, снижение нагрузки и последующий набор этой нагрузки на динамограмме записываются несколько поразному.

Линия восприятия нагрузки отодвигается вправо от своего нормального положения. При резких снятиях нагрузки петля может иметь несколько перехлестов.

Петля удара всегда располагается ниже линии статического веса штанг. При ударах плунжера полезная длина его хода уменьшается на длину горизонтальной проекции петли.

Рис.70. Динамограмма скважины № 1602, высокая посадка плунжера.

|

Рис.71. Динамограмма скважины № 209, низкая посадка плунжера.

|

Рис.72. Динамограмма скважины № 8387, заедание плунжера в конце хода

|

На рисунке 73 изображен так называемый «пистолет», соответствующий откачке жидкости с пластовым газом. Для «пистолета» характерно, что линия снятия нагрузки представляет собой кривую с некоторой кривизной, выпуклость которой обращена вверх и влево; процесс снятия нагрузки протекает медленно, и открытие нагнетательного клапана происходит позже, чем при нормальной работе насоса; левый нижний и правый верхний углы динамограммы острые; в случае значительного содержания газа в смеси процесс восприятия изображается линией, несколько отклоняющейся вправо от теоретической; линии снятия и восприятия нагрузки параллельны.

При более сильном влиянии газа наблюдается периодический срыв подачи, что можно увидеть на динамограмме скважины № 8121 (рис. 74). В этом случае эффективный ход плунжера практически отсутствует или несоизмеримо мал по сравнению с длиной хода штока, что значительно уменьшает количество добываемой жидкости.

Рис.73. Динамограмма скважины № 759, влияние пластового газа.

|

Рис.74. Динамограмма скважины № 8379, периодический срыв подачи пла-

стовым газом высокого давления.

|

При утечках жидкости в нагнетательной части насоса динамограмма приобретает характерные признаки: процесс восприятия нагрузки изображается линией, имеющей меньший угол наклона к горизонтали, чем линия восприятия нагрузки при нормальной работе насоса; правый верхний угол закруглен; линия снятия нагрузки идет более круто, и угол, образуемый ею и нулевой линией,

имеет больший наклон (рис. 75).

Рис.75. Динамограмма скважины № 8121, утечки в нагнетательном клапане

и влияние пластового газа.

|

На месторождениях ОАО «Татнефть» и АНК «Башнефть» нередко встречаются скважины с большим количеством парафина, динамограммы которых имеют «яйцеобразную» форму (рис.76).

Нужно отметить, что к настоящему времени с помощью системы динамометрирования собрана большая база динамограмм, охватывающая свыше тысячи скважин за срок превышающий 5-7 лет.

Этот опыт позволил достаточно хорошо отработать методики и алгоритмы диагностики глубиннонасосного оборудования, а также повысить достоверность получаемых результатов.

Рис.76. Динамограмма скважины № 123, отложения парафина.

Все о нефти

Как читать динамограммы

Бóльшая часть добывающего фонда скважин нефтедобывающих предприятий оборудуется штанговыми насосными установками. Контроль работы штанговых насосов осуществляется, как известно, посредством динамометрирования. То есть посредством снятия диаграммы изменения нагрузки на устьевой шток при его ходе вверх-вниз.

Навык чтения динамограмм, умение их правильно интерпретировать необходимо как специалистам технологической службы нефтедобывающего предприятия, так и специалистам геологической службы.

Инженерам-технологам динамограммы помогают в принятии решений о необходимости текущего ремонта скважины (ТРС) или, например, о необходимости горячей обработки скважины для удаления отложений парафина без привлечения бригады ТРС.

Специалистам геологической службы навык чтения динамограмм необходим как самый первый этап в анализе причин снижения дебита добывающей скважины. Если динамограмма «рабочая», значит дело не в насосе. Значит можно переходить к поиску «геологических» причин снижения дебита.

Зачем нам необходимо уметь читать динамограммы понятно. Перейдем теперь непосредственно к разбору самих динамограмм.

Теоретическая динамограмма

Прежде чем перейти к разбору реальных динамограмм необходимо разобраться с теоретической динамограммой.

Как известно, динамограмма – это диаграмма изменения нагрузки на устьевой шток в зависимости от его хода. Теоретическая динамограмма – это такая идеализированная динамограмма, которая не учитывает силы трения, инерционные и динамические эффекты, возникающие в реальных условиях. Из-за таких эффектов прямые линии теоретической динамограммы превращаются в волнообразные, характерные для реальной. Также в теоретической динамограмме предполагается полной заполнение цилиндра штангового насоса, то есть коэффициент подачи насоса равен 1, чего в реальных условиях никогда не бывает (коэффициент подачи насоса обычно меньше единицы).

Теоретическая динамограмма имеет форму параллелограмма (рисунок 1).

Рисунок 1. Динамограмма теоретическая

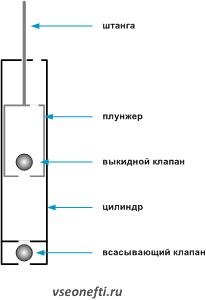

Рисунок 2. Схема ШГН

Имея на руках динамограмму работы насоса можно рассчитать дебит жидкости скважины. Динамограф, которым и снимают динамограммы, выдает в том числе и информацию о числе качаний (в минуту) станка-качалки и длине хода плунжера. Зная, какой насос спущен в скважину, рассчитать дебит не составляет труда. Формула для расчета теоретического дебита жидкости:

где

Qт – дебит жидкости (теоретический), м 3 /сут

D – диаметр плунжера, м

L – длина хода, м

N – число качаний, кач./мин.

Длину хода и число качаний, как я уже сказал, нам выдает динамограф вместе с динамограммой. Диаметр плунжера обычно указан в названии насоса. Например, у насоса НГН-2-44 диаметр плунжера 44 мм, у НГН-2-57 соответственно 57 мм.

Для того чтобы получить фактический дебит жидкости скважины, необходимо полученный по формуле результат умножить на коэффициент подачи насоса (η), который как мы уже знаем всегда меньше единицы.

Примеры реальных динамограмм

Фактические динамограммы имеют огромное количество форм и разновидностей. Все их здесь рассмотреть не получится, приведу только несколько характерных примеров:

Динамограмма нормальной работы насоса

Динамограмма нормальной работы насоса

Влияние газа, неполное заполнение плунжера

Влияние газа, неполное заполнение плунжера

Не работают оба клапана

Обрыв или отворот штанг

Выход плунжера из цилиндра насоса

Отложения парафина

Прежде чем закончить статью рассмотрим еще один вопрос:

Как часто снимают динамограммы?

Политика различных нефтедобывающих компаний в отношении частоты снятия динамограмм может отличаться. Но, как правило, динамограммы снимают 1 раз месяц на обычном, ничем не осложненном фонде скважин.

При необходимости динамограммы снимают чаще (например, раз в неделю) на фонде скважин осложненных частыми отложениями парафина. Также динамограммы снимают при наличии соответствующих показаний (как говорят медицинские работники). Например, при снижении дебита жидкости скважины, при повышении динамического уровня, после изменения параметров работы штангового насоса (длина хода, число качаний) и других.

Если на скважине проводились геолого-технические мероприятия (ГТМ), то после запуска скважины до выхода ее на режим динамограммы снимаются, как правило, ежедневно. То же самое можно сказать и о новых скважинах запущенных из бурения.

Опыт диагностирования состояния глубиннонасосного оборудования системой динамометрирования ДДС–04

Автор: Хакимьянов М.И., Светлакова С.В., Сидоров М.Е.

Источник: http://www.grant–ufa.

Единственным способом диагностирования состояния штанговых глубинных насосов (ШГН) в процессе эксплуатации скважин без поднятия на поверхность является, как известно, динамометрирование [1]. Динамометрирование – измерение усилия в точке подвеса штанг в функции ее перемещения – дает наиболее исчерпывающую информацию о состоянии глубинного и наземного оборудования, о правильности выбранного режима эксплуатации и производительности скважины. Остальные методы исследования, такие как измерение давления и температуры на устье скважины, производительности по жидкости и газу, определение динамического и статического уровня, ваттметрирование, могут служить лишь вспомогательными параметрами, дополняющими динамограмму.

Характерные режимы работы глубиннонасосной установки определяются по специфическим формам динамограмм, по абсолютным величинам усилий, возникающим при движении штока вверх и вниз, по их разнице.

В данной статье приводятся практические динамограммы с результатами диагностики глубиннонасосного оборудования, полученные на скважинах ОАО Татнефть с помощью стационарной системы динамометрирования ДДС–04, разработанной НПП Грант (г. Уфа). В отличие от большинства аналогичных систем, ДДС–04 комплектуется датчиком абсолютных значений нагрузки. Информация об абсолютных значениях усилия позволяет анализировать в расчетах вес насосных штанг и жидкости. В случае применения датчиков относительных значений нагрузки (определяемых через продольную либо поперечную деформацию штока, либо по потребляемойэлектродвигателем мощности) абсолютные значения усилия являются неизвестными и достоверность результатов диагностирования снижается [1].

На рисунках 1 и 2 приведены практические динамограммы скважин, работающих в нормальных режимах. Такие динамограммы после аппроксимации образуют правильный параллелограмм, приблизительно совпадающий с теоретической динамограммой.

Рисунок 1 – Динамограмма скважины № 1511, нормальный режим работы

Рисунок 2 – Динамограмма скважины № 1523, нормальный режим работы

Для установок ШГН с высокой посадкой плунжера характерно наличие резкого броска нагрузки в большую сторону в правом верхнем углу динамограммы, что видно на рисунке 3.

При низкой посадке плунжера (рисунок 4) в левом нижнем углу динамограммы возникает резкий выброс нагрузки вниз. При ударах плунжера при ходе вниз, в зависимости от скорости посадки плунжера на преграду, ее жесткости и расстояния от преграды до истинного крайнего положения, снижение нагрузки и последующий набор этой нагрузки на динамограмме записываются несколько по–разному.

Рисунок 3 – Динамограмма скважины № 1602, высокая посадка плунжера

Рисунок 4 – Динамограмма скважины № 209, низкая посадка плунжера

Рисунок 5 – Динамограмма скважины № 8387, заедание плунжера в конце хода

При более сильном влиянии газа наблюдается периодический срыв подачи, что можно увидеть на динамограмме скважины № 8121 (рисунок 7). В этом случае эффективный ход плунжера практически отсутствует или несоизмеримо мал по сравнению с длиной хода штока, что значительно уменьшает количество добываемой жидкости [3].

Рисунок 6 – Динамограмма скважины № 759, влияние пластового газа

Рисунок 7 – Динамограмма скважины № 8379, периодический срыв подачи пластовым газом высокого давления

При утечках жидкости в нагнетательной части насоса динамограмма приобретает характерные признаки: процесс восприятия нагрузки изображается линией, имеющей меньший угол наклона к горизонтали, чем линия восприятия нагрузки при нормальной работе насоса; правый верхний угол закруглен; линия снятия нагрузки идет более круто, и угол, образуемый ею и нулевой линией, имеет больший наклон (рисунке 8).

На месторождениях ОАО Татнефть и АНК Башнефть нередко встречаются скважины с большим количеством парафина, динамограммы которых имеют яйцеобразную форму (рисунок 9).

Нужно отметить, что к настоящему времени с помощью системы динамометрирования ДДС–04 собрана большая база динамограмм, охватывающая свыше тысячи скважин за срок превышающий 5–7 лет. Этот опыт позволил достаточно хорошо отработать методики и алгоритмы диагностики глубиннонасосного оборудования, а также повысить достоверность получаемых результатов.

Рисунок 8 – Динамограмма скважины № 8121, утечки в нагнетательном клапане и влияние пластового газа

Рисунок 9 – Динамограмма скважины № 123, отложения парафина

Динамометрирование скважинной штанговой насосной установки

Создание инструмента по выявлению и предотвращению возможных неисправностей в работе скважинной штанговой насосной установки с помощью динамометрирования. Анализ возможных неисправностей добывающих скважин в программном обеспечении «DinamoGraph».

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Кафедра автоматизации технологических процессов и производств

ДИНАМОМЕТРИРОВАНИЕ СКВАЖИННОЙ ШТАНГОВОЙ НАСОСНОЙ УСТАНОВКИ

Студент гр. БАГ 08-01 Д.Д. Елисеев

Руководитель, канд. техн. наук, доц. С.В. Светлакова

Бакалаврская работа _____ с., 37 рисунков, 4 таблицы, 15 использованных источников, 1 приложение.

СШНУ, ДИНАМОМЕТРИРОВАНИЕ, ДАТЧИК УСИЛИЯ, DINAMOGRAPH, ШТАНГОВЫЙ ГЛУБИННЫЙ НАСОС

Объектом исследования являются скважины с месторождения «Узень» ПКФ «Озенмунайгаз».

В процессе исследования выполнен анализ динамограмм 54-х скважин.

В результате исследования рекомендовано к применению ПО «DinamoGraph».

Новизна работы заключается в создании инструмента по анализу работы скважин.

Практическая значимость результатов работы в составлении отчета о работе скважин.

Определения, обозначения и сокращения

Задачами выпускной квалификационной работы являются:

изучение устройства СШНУ;

изучение способа получения динамограммы нагрузки на полированный шток;

выбор датчика усилия;

диагностика неисправностей работы скважин в ПО верхнего уровня;

анализ работы скважин месторождения «Узень» ПКФ «Озенмунайгаз».

При работе над работой были использованы материалы НПП «Грант» (сведения о ходе работы скважин с месторождения «Узень» ПКФ «Озенмунайгаз»).

Отличительная особенность СШНУ состоит в том, что в скважине устанавливают плунжерный (поршневой) насос, который приводится в действие поверхностным приводом посредством колонны штанг [1].

В состав СШНУ (рисунок 1.1) входит:

СК (рисунок 1.2) является индивидуальным приводом скважинного насоса.

Монтируется СК на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира (откидная или поворотная) служит для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска. Она позволяет регулировать посадку плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования.

динамометрирование добывающая скважина насосная

Амплитуду движения головки балансира (длину хода устьевого штока) регулируют путем изменения места сочленения кривошипа шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). За один двойной ход балансира нагрузка на СК распределяется неравномерно. Для уравновешивания работы СК помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным.

Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т.д.), а также самозапуск СК после перерыва в подаче электроэнергии.

Долгое время нашей промышленностью выпускались станки-качалки типоразмеров СК. В настоящее время по ОСТ 26-16-08-87 [3] выпускаются шесть типоразмеров СК типа «СКД», основные характеристики моделей которых приведены в таблице 1.1.

Число ходов балансира, шт. /мин.

Нагрузка на шток, кН (тс)

Число двойных ходов в минуту

Фактически бесступенчатое регулирование длины хода и числа двойных ходов в широком интервале позволяет выбрать наиболее удобный режим работы и существенно увеличивает срок службы подземного оборудования.

Оборудование устьевое предназначено для герметизации устья и регулирования отбора нефти в период фонтанирования, при эксплуатации ШГН, а также для проведения технологических операций, ремонтных и исследовательских работ в скважинах, расположенных в районах с умеренным и холодным климатом [4].

В оборудовании устья типа «ОУ-140-146/168-65Б» и «ОУ-140-146/168-65БХЛ» колонна НКТ расположена эксцентрично относительно оси скважины, что позволяет проводить, исследовательские работы через межтрубное пространство (рисунок 1.3).

Подъемные трубы подвешены на конусе. НКТ и патрубок для спуска приборов уплотнены разрезными резиновыми прокладками и нажимным фланцем. Конус и все закладные детали уплотнительного узла выполнены разъемными.

В оборудовании применен устьевой сальник с двойным уплотнением. Для перепуска газа в систему нефтяного сбора и для предотвращения излива нефти в случае обрыва полированного штока предусмотрены обратные клапаны.

Оборудование устьевого типа «ОУШ-65/50Х140» и «ОУШ-65/ 5OX Х140ХЛ» состоит из корпуса (рисунок 1.4), в котором размещена муфтовая подвеска, обеспечивающая подвешивание колонны подъемных труб. На подвеске установлены сальниковые устройства для герметизации штока скважинного насоса и отвод с вентилем, предназначенный для пропуска в затрубное пространство скважинных приборов.

Эксплуатация скважины осуществляется через боковой отвод трубной головки, на котором установлены быстросъемный дроссель и запорный угловой вентиль. Второй боковой отвод с вентилем сообщен с затрубным пространством.

При обрыве штока скважинного насоса конструкция сальникового устройства обеспечивает перекрытие его прохода, предотвращая излив жидкости из скважины.

Для сброса избыточного давления в затрубном пространстве в выкидную линию в муфтовой подвеске предусматривается перепускной клапан.

Насосные штанги применяются в виде колонн, составленных из отдельных штанг, соединенных посредством муфт.

Для соединения штанг применяются муфты типов «МШ16», «МШ19», «МШ22», «МШ25», где цифра означает диаметр соединяемой штанги по телу (в миллиметрах).

Преимущества: снижение веса штанг в 3 раза, снижение энергопотребления на 18 20 %, повышение коррозионной стойкости при повышенном содержании сероводорода и др. Применяются непрерывные штанги типа «Кород».

Штанговые глубинные насосы.

ШГН предназначены для откачивания из нефтяных скважин жидкости обводненностью до 99%, температурой не более 130 С, содержанием сероводорода не более 50 мг/л, минерализацией воды не более 10 г/л.

ШГН имеют вертикальную конструкцию одинарного действия с неподвижным цилиндром, подвижным металлическим плунжером и шариковыми клапанами. Насосы спускают в скважину на штангах и насосно-компрессорных трубах. Различают следующие типы ШГН (рисунок 1.7).

Выпускают насосы следующих конструктивных исполнений:

Размер зазора между цилиндром и плунжером насоса при исполнении цилиндра, мм

Штанговый глубинный насос: принцип работы и методы диагностики

В верхней точке рабочего хода плунжер останавливается, и оба клапана снова закрываются, при этом вес жидкости снова приходится на плунжер и нагнетательный клапан. Предположим, что теперь цилиндр насоса заполнился жидкостью и жидкость несжимаема. При начале движения плунжер вниз выкидной клапан откроется. Вес столба жидкости в насосно-компрессорной колонне перенесется на всасывающий клапан и рабочую колонну, а нагрузка на сальниковый шток и насосный узел опять будет состоять только из веса штанг.

Дальнейшее движение плунжера вниз заставит жидкость перетечь из цилиндра в плунжер через обратный клапан. Возвращение плунжера в нижнюю точку рабочего хода закончит цикл (рисунок 1.8).

Барографирование позволяет определить давление во всасывающем клапане и на выкиде насоса, перепад давления в клапанах, характер утечек и т.д. Давление регистрируется глубинным манометром, спускаемым на проволоке через затрубное пространство. Метод барографирования достаточно сложен и трудоемок и не может быть применен для оперативного контроля за работой насосных установок.

Ваттметрограмма представляет собой кривую потребляемой мощности электродвигателя станка-качалки. По ваттметрограмме прежде всего выявляется такой важный показатель, как несбалансированность СКН (рисунок 1.9).

Ваттметрирование позволяет получить информацию о работе наземного оборудования, в то время как наиболее важно иметь представление о состоянии и режиме работы глубинного насоса и колонны штанг и труб. Решить данную задачу помогает метод динамометрирования, результатом которого является график зависимости усилия в точке подвеса штанг от перемещения этой точки, называемый устьевая динамограмма.

а) сбалансированный станок-качалка

б) несбалансированный станок-качалка

На практике применяются следующие понятия: теоретическая, практическая (замеренная, реальная) динамограмма (рисунок 1.10). Простейшая теоретическая динамограмма нормальной работы насоса имеет форму параллелограмма (рисунок 1.10, линия 1). Она строится для условия, когда насос исправен и герметичен, цилиндр заполнен несжимаемой жидкостью, погружение насоса под динамический уровень равно нулю, в насосной установке не возникают динамические нагрузки, коэффициент заполнения насоса равен единице.

Практическая устьевая динамограмма отражает реальное изменение нагрузки на полированный шток за полный цикл качания.

Реальный график отличается от теоретического, в основном, из-за влияния сил инерции и колебательных процессов в колонне штанг (рисунок 1.10, линия 2). Вследствие влияния силы инерции динамограмма оказывается повернутой на некоторый угол по часовой стрелке, а продольные колебания в колонне штанг вызывают волнообразные изменения нагрузки на устьевой шток.

Размеры и форма реальной динамограммы определяются длиной хода полированного штока и действующих на него усилий, которые, в свою очередь, зависят от глубины спуска и диаметра насоса, частоты качаний и от характера нарушений в подземном оборудовании или гидростатической нагрузки на плунжер.

Можно сформулировать следующие характерные признаки практической динамограммы, которые в сумме дают право на заключение о нормальной работе насоса:

— линии восприятия (рисунок 1.10, линия АB) и снятия (рисунок 1.10, линия CD) нагрузки практически могут быть приняты за прямые;

— линии восприятия и снятия нагрузки у практической динамограммы параллельны соответствующим линиям теоретической динамограммы, и, следовательно, параллельны друг другу;

— левый нижний и правый верхний углы динамограммы острые.

Вывод: с помощью динамометрирования, которое является самым простым, доступным, а, следовательно, и самым распространенным методом промыслового исследования и оперативного контроля за работой СШНУ, решаются следующие задачи:

1) определяются отдельные параметры пласта и скважин, и проверяется режим работы насосной установки: подача насоса, коэффициент продуктивности, коэффициенты наполнения и подачи насоса, давление на приеме насоса, величина деформации труб и штанг;

2) проверяется исправность работы ШГН и выявляются механические неисправности отдельных узлов подземного оборудования: негерметичность всасывающего и нагнетательного клапанов насоса, прихват плунжера, обрыв штанг, неправильность монтажа насоса, негерметичность труб и т.д.

Анализ работы скважин, оборудованных ШГН

Сопоставление замеренной с помощью динамографа динамограммы с теоретической позволяет выяснить отклонения от нормальной работы установки в целом и дефекты в работе самого ШГН. Регулярное обследование СШНУ является обязательным, так как позволяет своевременно предотвратить более серьезные осложнения. Динамограмма, кроме того, позволяет уточнить режим откачки и по возможности его улучшить.

Известны динамографы механические, гидравлические, электрические, электромагнитные, тензометрические и др.

В гидравлических динамографах нагрузка на полированный шток передается через рычажную систему на упругую диафрагму камеры, заполненной жидкостью.

Принцип действия гидравлического динамографа состоит в следующем. Давление жидкости в камере, пропорциональное усилию в штоке, по капилляру передается геликсной пружине. При увеличении давления геликсная пружина разворачивается и поворачивает перо, которое чертит линию на бумажном бланке, закрепленном на подвижном столике или барабане.

При движении штока вверх шнур разматывается со специального шкива, который при этом поворачивается на несколько оборотов, вращая червячный ходовой винт, и перемещает столик. Одновременно при этом заводится спиральная возвратная пружина. При обратном ходе столик возвращается в исходное положение с помощью возвратной пружины, вращающей червяк и шкив в обратном направлении. Шнур при этом наматывается на шкив, оставаясь в натянутом состоянии. К прибору придается три сменных шкива различного диаметра. Это позволяет получить три различных масштаба хода, обычно 1: 15, 1: 30 и 1: 45.

На рисунке 2.1 показан динамограф «ГДМ-3» (гидравлический динамограф с месдозой, тип 3), установленный в разъем траверс контактной подвески (показана в разрезе).

В этом динамографе жидкостная камера встроена в верхнем рычаге силоизмерительной части (пластине) 11 силоизмерительного устройства. Правая опора пластин силоизмерительного устройства допускает перестановку опоры, при которой соотношение плеч рычажной системы изменяется. Это позволяет 3 раза изменить масштаб усилий: 1; 0,75; 0,53, что, в свою очередь, обеспечивает пределы измерения усилий в полированном штоке в 40; 80; 100 кН.

Динамограмма и её интерпретация

Теоретическая динамограмма нормальной работы глубинно-насосного оборудования показана на рисунке 2.2 На нее наложена (пунктирная линия) типичная фактическая динамограмма исправного насоса, спущенного на небольшую глубину и работающего в условиях отсутствия газа.

Линия «АВ» означает деформацию штанг и труб и отражает процесс воспринятия штангами нагрузки от веса жидкости. Это происходит при перемещении штока на величину л, начиная от НМТ.

Реальная динамограмма всегда отличается от теоретической. Превышение пунктира над линией «ВС» означает появление дополнительных нагрузок, связанных с инерцией системы и трением, этим же объясняется снижение пунктирной линии по отношению к линии «DA» при ходе вниз. Изучение снятой динамограммы и ее сопоставление с теоретической позволяет выяснить ряд дефектов и неполадок в работе СШНУ. Так, смещение точек б и г вправо означает пропуски в нагнетательной части насоса в результате растягивания во времени процесса перехода нагрузки Рж с труб на штанги. Пропуск в нагнетательной части приводит к заполнению объема цилиндра, высвобождаемого плунжером, перетекающей жидкостью и, таким образом, создает на плунжер подпор снизу. Чем больше утечки в нагнетательной части, тем сильнее смещение точек «В» и «D» вправо.

При пропуске в приемной части (всасывающий клапан) происходит обратное явление. Точки «В» и «D» смещаются влево. Утечки жидкости в приемной части раньше времени снимают подпор плунжера снизу и штанги воспринимают вес жидкости быстрее.

Подобная расшифровка динамограмм, однако, возможна в ограниченных случаях (малые глубины, жесткие штанги, малые диаметры плунжера). При возникновении колебательных нагрузок, т.е. при динамическом режиме откачки, динамограмма искажается и в некоторых случаях при нормально работающем скважинном насосе может приобрести очень сложный вид. Это является результатом наложения на нормальную динамограмму нагрузок, вызванных колебательными процессами в штангах, которые в свою очередь есть результат интерференции собственных упругих колебаний штанг и вынужденных колебаний, вызванных работой станка-качалки.

Анализ и расшифровка сложных динамограмм связаны с необходимостью перехода от устьевой динамограммы, снятой на верхнем конце колонны штанг (полированный шток), к глубинной плунжерной динамограмме, соответствующий нижнему концу колонны штанг. Это равносильно установке динамографа непосредственно над плунжером. Вообще такие динамографы были созданы, однако их использование связано с двукратным спуском и извлечением штанг и поэтому они не нашли практического применения.

а) утечки в ВМТ в б) утечки в НМТ в нагнетательном клапане всасывающем клапане

в) утечки во всасывающем г) низкая посадка клапане, влияние пластового газа либо заедание плунжера в НМТ и недостаточный приток

д) выход плунжера из насоса е) высокая посадка либо заедание плунжера в ВМТ

Для подобной диагностики работы СШНУ и получения глубинной динамограммы используют довольно сложную аналитическую обработку поверхностной динамограммы. При этом составляющие нагрузок, вызванные колебаниями колонны штанг и их упругими деформациями, рассчитывают и исключают при построении глубинной динамограммы. Поверхностная динамограмма Р (S) по точкам перестраивается в зависимость нагрузки от времени Р (t). Затем ординаты каждой точки зависимости Р (t) пересчитываются на соответствующие значения глубинной динамограммы. Если координаты всех точек (обычно 36; через каждые 10° угла поворота кривошипа), т.е. значения Р (t) в виде таблицы ввести в ЭВМ, то получение такой глубинной динамограммы упрощается.

На поверхностной динамограмме находят отражения все дефекты работы СК, главным образом удары и люфты в сочленениях шатунно-кривошипного механизма, в шпонках и зубьях редуктора.

Динамометрирование СШНУ дает важную информацию о работе установки в целом. На автоматизированных промыслах оно осуществляется дистанционно из центрального диспетчерского пункта. С этой целью СК оборудуются специальными тензометрическими датчиками усилий и датчиками хода полированного штока.

Выбор датчика усилия

К настоящему времени известен целый ряд способов и средств измерения усилия на полированном штоке усилий для систем динамометрирования СШНУ, различающихся по типу первичного преобразователя, по месту установки на станок-качалку, по способу передачи механического напряжения первичному преобразователю, по типу выходного сигнала и др. Выбор места расположения датчика усилия (рисунок 2.4) обуславливается, как правило, желанием получить наибольшую чувствительность для конкретного типа датчика, требованиями к простоте его конструкции и удобством монтажа [10].

Различают четыре места установки датчиков усилия на ШГН:

2) на штоке между верхней траверсой и ограничителем;

3) на штоке между нижней и верхней траверсами;

4) на самом полированном штоке.

При установке датчика на балансире ШГН усилие на шток определяется по величине изгиба балансира относительно точки его опоры. Величина изгиба, в свою очередь, измеряется с помощью датчика линейных размеров, устанавливаемого симметрично относительно той же точки опоры.

Очевидными недостатками таких датчиков являются зависимость их показаний от конструкции балансира, точности установки базовых точек датчика, существенное влияние температуры окружающей среды. В последнее время появился ряд датчиков, устанавливающихся на сам полированный шток, в которых величина усилия оценивается через продольную или поперечную деформацию полированного штока. Такие динамографы имеют потенциально меньшую чувствительность, поскольку шток изготавливается со значительным запасом прочности и, аналогично устанавливаемым на балансир, позволяют получать лишь относительные значения усилия. Понятно, что для рассмотренных выше динамографов получения значений усилия в абсолютных единицах возможно только в случае проведения калибровки датчика на каждой конкретной установке ШГН, что на практике неосуществимо. Непосредственно воспринимают нагрузку датчики усилия, в которых чувствительные элементы устанавливаются между нижней и верхней траверсами или между верхней траверсой и ограничителем. У этих датчиков появляются такие очень важные эксплуатационные свойства как возможность калибровки в лабораторных условиях и взаимозаменяемость.

Датчики усилия, которые устанавливаются между верхней траверсой и ограничителем имеют более простую конструкцию корпуса и полностью облегают шток, однако для их установки требуется полная разборка подвески траверс, что является достаточно трудоемкой и опасной операцией. В этом плане более предпочтительны межтраверсные датчики, которые требуют для своего монтажа лишь разгрузки траверс, хотя и имеют несколько более сложную «подковообразную» форму корпуса. Примером датчика усилия межтраверсной установки может служить относительно широко распространенная П-образная конструкция упругого элемента [2, 3, 4], изображенная на рисунке 2.5 [11].

Устройство содержит два упругих элемента 1 и 2, жестко соединенных перемычкой 3, с образованием П-образной конструкции. Нагружающая (4 и 7) и опорная (5, 6, 8,9) силовоспринимающие площадки каждого из упругих элементов развернуты друг относительно друга на 180° и образуют две трехточечные схемы нагружения, обеспечивающие самоустановку датчика. Размещенные на упругих элементах тензорезисторы 10 и 11 собраны в тензометрический полу мост.

Принцип действия датчика основан на распределении суммарной нагрузки между чувствительными элементами 1 и 2. Однако очевидно, что из-за значительной неровности поверхности траверс, которые изготавливаются обычным литьем, нельзя считать, что они соприкасаются с силовоспринимающими площадками в точках, расположенных строго по центру последних. Как показывает детальный анализ, отклонения указанных точек приложения от центральных (показано жирными стрелками на рисунке 2.5, б) приводят к значительным изменениям эпюры деформации по поверхности каждого чувствительного элемента. Изменение эпюры деформации в зоне наклейки тензорезисторов неизбежно вызывает изменение их деформации, что сопровождается нестабильностью показания датчика усилия в целом в зависимости от места его установки.

В данной работе предлагается использовать конструкцию тензорезисторного датчика усилия ДУ-04, в которой в значительной степени устранены указанные недостатки (рисунок 2.6).

Как видно из рисунка 2.6, чувствительные элементы, представляющие собой цилиндрические стержни, размещаются в вершинах равностороннего треугольника, что позволяет компенсировать несимметричность распре деления общей нагрузки между ними, неизбежно появляющаяся при установке датчика между траверсами. Вместе с тем, стержни чувствительных элементов имеют по торцам сферическую поверхность, обеспечивая тем самым локализацию точек приложения усилия по оси цилиндра. Размещение чувствительных элементов в направляющих колодцах общего корпуса исключает возможность появления изгибающих усилий. Предпринятые мероприятия позволяют рассчитать габаритные размеры чувствительных элементов исходя из получения максимально допустимой деформации в зоне наклейки тензорезисторов и, следовательно, максимальной чувствительности.

В рассматриваемой конструкции датчика каждый упругий элемент (рисунок 2.7) содержит по два нагрузочных и по два компенсационных тензорезистора.

Другим существенным требованием к датчикам динамометрирования ШГН является необходимость обеспечения временной стабильности показаний в широком диапазоне температур. В этом плане, в измерительном преобразователе применено импульсное питание измерительной цепи тензорезисторов с использованием специальной весовой функции, благодаря чему сведены к минимуму влияние температурного дрейфа напряжения смещения активных элементов преобразователя и помехи питающей сети 50 Гц, обусловленной расположением датчика в непосредственной близости от потребителей промышленной сети.

Вместе с тем, дополнительная цифровая обработка результатов измерения позволила снизить влияние случайной помехи и нестабильности напряжения питания датчика.

Датчики усилия ДУ-04 входят в состав системы динамометрирования стационарной ДДС-04 (разработка и производство ООО НПП «ГРАНТ») [12].

В настоящий момент системы ДДС-04 успешно эксплуатируются целым рядом предприятий нефтегазодобывающей промышленности России и ближнего зарубежья (Украина, Казахстан).

3-й раздел работы посвящен ПО «DinamoGraph», которое также входит в состав системы ДДС-04 и предназначено для накопления, архивирования и анализа динамограмм, полученных посредством системы телемеханики от датчика усилия ДУ-04. Будут рассмотрены его основные функции, а также проанализированы возможности программы по диагностике работы СШНУ на примере скважин месторождения «Узень».

Обработка и анализ динамограмм в разделе 3 осуществлялись в значительной степени автором настоящей работы.

ПО «DinamoGraph» для диагностики состояния СШНУ

ПО «DinamoGraph» разработано компанией ООО НПП «ГРАНТ» (Уфа) [13]. Программа ориентирована на работу в составе корпоративных сетей нефтяных компаний, таких, например, как АРМИТС (Автоматизированное рабочее место инженера технической службы) в ОАО «Татнефть», и имеет модули конвертации динамограмм в базу данных АРМИТС. Передача команд и прием измеренной информации осуществляется ПО диспетчерского пункта [14].

Программа «DinamoGraph» выполняет следующие функции:

1) хранение в базе данных результатов замеров, параметров скважины, предельных значений величин, используемых при расчетах;

2) представление данных в виде устьевой (наземной), плунжерной (глубинной) динамограмм, графика утечек из насосно-компрессорных труб, а также развертки динамограммы во времени;

3) сравнение данных по скважине путем наложения графиков динамограмм;

4) обработку данных, которая предполагает диагностику состояния ШГН и оценку дебита скважины по динамограмме;

5) формирование отчетов о работе скважины в табличном и графическом виде;

6) экспорт исходных данных в файлы с целью дальнейшего импорта в другие базы данных.

Результаты замеров хранятся в базе данных типа «Paradox» и сортируются по номеру скважины, номеру куста и дате замера (рисунок 3.1).

Данные могут быть представлены в виде устьевой (рисунок 3.2), плунжерной (пересчитанной из устьевой) динамограмм (рисунок 3.3), а также в виде развертки динамограммы во времени (рисунок 3.4) и графика утечек (из НКТ) (рисунок 3.5).

Развертка динамограммы во времени (рисунок 3.4) позволяет наглядно наблюдать значения нагрузки в каждый момент времени. Также при надобности можно сдвинуть (откорректировать) границы динамограммы: изменить число точек при ходе штока вверх и вниз и/или сдвинуть среднюю линию динамограммы (точно определить момент ВМТ). Такая корректировка бывает необходима в случаях ручного съема динамограммы с помощью переносного модуля сбора информации, чтобы исключить влияние человеческого фактора при определении НМТ и ВМТ.

График утечек (рисунок 3.5) строится по данным нагрузки, измеренным при остановленном станке-качалке в положении, когда траверса не дошла до ВМТ на расстояние не более четверти длины хода.

Меню «Параметры скважин» содержит команды вызова окон просмотра и изменения базовых, исходных, технических и расчетных параметров скважины (рисунки 3.6…3.10, соответственно). Также здесь можно просмотреть и скорректировать минимальные и максимальные значения предельных параметров, используемых для расчетов в программе.

В окне «Исходные параметры» устанавливается (выбирается из списка) тип станка-качалки. Данные были предоставлены специалистами ОАО «Татнефть». В окне «Технические параметры» задаются номер отверстия кривошипа (в случае СК) или радиус шестерни привода (в случае цепного привода).

Меню «Сервис» содержит команды вызова окна «Параметры», где устанавливаются настройки работы с программой, а также окна «Поиск скважины».

Возможно два варианта отчета о работе скважины в текстовом (рисунок 3.10, а) и графическом (рисунок 3.10, б) видах.

а) текстовый вид б) графический

В ПО «DinamoGraph» используются следующие алгоритмы (разработка ООО НПП «ГРАНТ»):

— расчета периода и начала динамограммы, позволяющие автоматизировать обработку данных, полученных без использования ИП положения верхней и нижней «мертвых» точек (ВМТ и НМТ) (разработка ООО НПП «ГРАНТ»);

— алгоритм диагностирования состояния ШГН по динамограмме, в котором каждому характерному состоянию соответствует некоторый набор неисправностей, изменяющихся в заданном диапазоне [15].

Всего в работе определено 24 неисправности на следующих участках (рисунок 3.11) теоретической динамограммы:

— 14 участков (по два на боковых гранях и по пять на горизонтальных), характеризуемых средними значениями нагрузки на участке;

— 2 участка (в окрестностях ВМТ и НМТ), характеризуемых максимальным значением нагрузки в ВМТ и минимальным в НМТ;

— 4 участка (АА1, ВB1, СС1 и DD1), характеризуемых средними значениями нагрузки;

— 3 участка (ход штока вверх, вниз и полный ход), характеризуемых площадями фигур;

— 1 участок (полный ход штока), характеризуемый средним значением перепада нагрузок на плунжер (высотой параллелограмма).

Всего в программе определяются 16 характерных динамограмм, включая нормальную работу насоса, каждой из которых соответствует свой набор неисправностей с наибольшим и наименьшим значением. Таким образом, из полного набора 24-х неисправности рабочая динамограмма диагностируется по ряду значений неисправностей, соответствующих характерной динамограмме (таблица 3.1). Динамограмма нормальной работы насоса, например, характеризуется всеми 24-мя неисправностями.

Динамограмма характеризуется следующими неисправностями

Поздний спад нагнетательного клапана и утечки в нагнетательном клапане

Утечки во всасывающем клапане, влияние пластового газа и недостаточный приток

Утечки в ВМТ в нагнетательном клапане

Два участка на правой боковой грани

Утечки в НМТ во всасывающем клапане

Два участка на левой боковой грани

Выход плунжера из насоса

Высокая посадка либо заедание плунжера в ВМТ

Низкая посадка либо заедание плунжера в НМТ

Заедание плунжера в конце хода

Обрыв штанг или фонтанирование

Прихват плунжера (вставной и трубный насос)

На участке DD1, площади фигур при ходе штока вверх и вниз

Анализ работы скважин месторождения «Узень»

Месторождение «Узень» принадлежит производственно-коммерческому филиалу «Озенмунайгаз» АО «Разведка Добыча «Казмунайгаз» (Казахстан).

На рисунке 3.12 показана база данных динамограмм месторождения «Узень».

Для анализа работы месторождения «Узень» по каждой скважине были получены следующие данные:

— глубина погружения насоса;

— длина насосных штанг;

— диаметр насосных штанг;

После ввода данных, открывается вкладка «Динамограмма устьевая» и в меню «Исходные параметры скважины» (рисунок 3.13) и «Технических параметров скважины» (рисунок 3.14) вводятся принятые данные с месторождения о скважинах. В итоге мы получаем динамограммы, снятые в определенные моменты времени, информацию о различном дебите скважины, первоначальные данные о скважине, число качаний и т.д.

В меню функций «Исходные параметры скважины» для каждой скважины вводил такие параметры, как глубина погружения насоса, диаметр плунжера, выбирал тип диаметра НКТ, устанавливал диаметр насосных штанг, остальные параметры оставались без изменений.

В меню «Технические параметры скважины» была введена длина хода штока и с помощью функции «Установить Длину хода штока» для дат от: 14.12.08 08: 01: 52 до 07.05.09 16: 01: 24″ установлено её значение для всех полученных динамограмм по этой скважине.

После ввода корректных исходных и технических данных в ПО «DinamoGraph» появляется возможность диагностики неисправностей СШНУ. Часто состояние ШГН характеризуется несколькими неисправностями, в этих случаях диагностируются все виды характерных динамограмм (рисунок 3.15).

Исходя из данной динамограммы, можно сделать вывод о том, что в данный момент времени существуют такие неполадки, как утечки во всасывающем клапане, влияние пластового газа, утечки в НМТ во всасывающем клапане. По данным диагностики принимается решение об отправке бригады по ремонту скважины, сначала для подтверждения факта наличия неполадок, а затем для их устранения.

Также в пределах одной скважины существует возможность наложения динамограмм для их сравнения (рисунок 3.16), позволяющее проследить тенденцию изменения вида и положения графиков во времени, то есть «эволюцию» состояния скважинного оборудования. Это способствует выявлению тенденций изменения состояния оборудования и своевременному ремонту СШНУ.

На рисунке 3.17 показана история работы скважины № 3049. В период работы скважины с 13.12.2008 по 16.12.2008 наблюдается такая неисправность, как обрыв штанг (либо СК не качает), в период с 16.12.2008 по 25.12.2008 наблюдаются утечки во всасывающем клапане, влияние пластового газа и недостаточный приток, в период с 25.12.2008 по 19.02.2009 наблюдается обрыв штанг (либо СК не качает).

На рисунке 3.18 показана история работы скважины № 7564. В период работы с 10.12.2008 до 12.12.2008 на всем промежутке работы существуют такие неполадки, как влияние пластового газа и недостаточный приток, утечки в НМТ во всасывающем клапане присутствуют только в 3 из 5 позиций. Каждая из неполадок характеризуется своей вероятностью нахождения.

На рисунке 3.19 показана история работы скважины № 301. Данный период работы скважины отличается наличием отложения парафина и выходом плунжера из насоса.

В результате проделанной работы было проанализировано 54 скважины за период времени с декабря 2008 г по май 2009 г. Полученные и обработанные в процессе работы данные совпадают с данными о работе скважин на предприятии. Общее количество обработанных динамограмм составило порядка 13-ти тыс.

Изучена технология добычи нефти с помощью СШНУ.

Проанализирована работа скважин, с помощью динамометрирования.

Представлено ПО «DinamoGraph» с функциями диагностики состояний СШНУ по устьевой динамограмме.

В результате проделанной работы было проанализировано 54 скважины за период времени с декабря 2008 г по май 2009 г. Полученные и обработанные в процессе работы данные совпадают с данными о работе скважин на предприятии. Общее количество обработанных динамограмм составило порядка 13-ти тыс.

Список использованных источников

Подобные документы

Коэффициент подачи штанговой скважинной насосной установки как отношение действительной фактической производительности к условной теоретической производительности установки. Способы определения коэффициента подачи скважинной штанговой установки.

лабораторная работа [941,0 K], добавлен 20.11.2013

Комплексная система исследования работы скважин «Анализатор». Системы контроля за состоянием глубинно-насосного оборудования «СИДДОС». Размерный ряд станков-качалок по ГОСТ. Динамометрирование и результаты исследований. Оценка дебита по ваттметрограмме.

диссертация [2,4 M], добавлен 26.02.2015

Выбор подземного и наземного оборудования ШСНУ для скважин. Установление параметров работы штанговой скважинной насосной установки. Определение ее объемной производительности, глубины спуска насоса. Выбор типа электродвигателя и расчет его мощности.

контрольная работа [47,9 K], добавлен 28.04.2016

Расчет бурового наземного и подземного оборудования при глубинно-насосной штанговой эксплуатации. Выбор типоразмера станка-качалки и диаметра плунжера насоса, конструкции колонны штанг и расчет их на выносливость. Правила эксплуатации станка-качалки.

контрольная работа [81,8 K], добавлен 07.10.2008

Схема штанговой насосной установки, ее элементы и назначение. Расчет коэффициента подачи штангового скважинного насоса. Факторы, снижающие подачу. Нагрузки, действующие на штанги, и их влияние на ход плунжера. Фонтанная эксплуатация нефтяных скважин.

контрольная работа [463,0 K], добавлен 19.01.2016

Консольные насосы: устройство, принцип работы и разновидности. Определение параметров рабочей точки насосной установки. Определение минимального диаметра всасывающего трубопровода из условия отсутствия кавитации. Регулирование подачи насосной установки.

курсовая работа [1,1 M], добавлен 23.01.2013

Схема насосной установки. Выполнение гидравлического расчета трубопровода. Подбор насоса и нанесение характеристики насоса на график с изображением характеристики сети. Расчет мощности на валу и номинальной мощности электродвигателя выбранной установки.

контрольная работа [53,6 K], добавлен 22.03.2011

Анализ причин обрывности штанговой колонны при эксплуатации скважин, оборудованных штанговыми скважинными насосными установками (ШСНУ). Подбор оборудования для эксплуатации ШСНУ. Разработка мероприятий по увеличению межремонтного периода скважин.

дипломная работа [1,2 M], добавлен 31.10.2013

Проведение гидравлического расчета трубопровода: выбор диаметра трубы, определение допустимого кавитационного запаса, расчет потерь со всасывающей линии и графическое построение кривой потребного напора. Выбор оптимальных параметров насосной установки.

курсовая работа [564,0 K], добавлен 23.09.2011

Составление принципиальной схемы насосной установки. Гидравлический расчет трубопроводной системы. Потери напора в трубопроводах всасывания и нагнетания. Подбор марки насоса. Определение рабочей точки и параметров режима работы насосной установки.

контрольная работа [876,4 K], добавлен 22.10.2013