диоксид титана анатазной формы

Что такое титановые белила и почему эта пищевая добавка больше не считается безопасной

Пищевая добавка E171, представляющая собой порошок диоксида титана, — распространенный компонент многих продуктов питания. Раньше считалось, что благодаря химической инертности она полностью безопасна для человека, но весной 2021 года выяснилось, что это не совсем так. Почему исследователи пришли к такому выводу? Рассказывает химик Илья Чикунов.

Что такое диоксид титана и «с чем его едят»

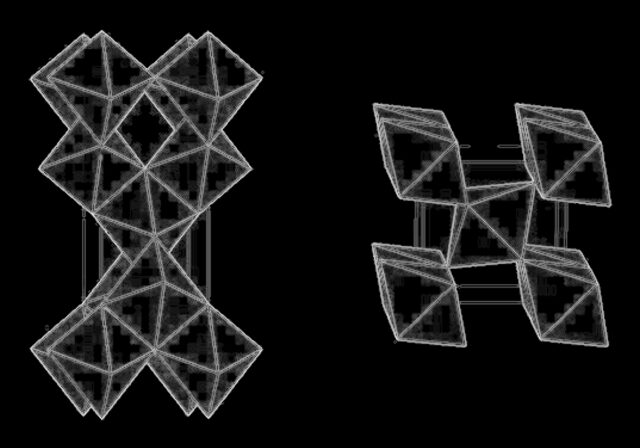

В зависимости от желаемой кристаллической полиморфной модификации диоксид титана производят либо сульфатным, либо хлоридным способом. Анатазная форма диоксида титана может быть получена только в результате сульфатного процесса, а рутиловая — обоими способами. В настоящее время E171 состоит из чистого анатаза и/или рутила. До 2006 года для применения в пищевой промышленности разрешалась только анатазная форма. Рутил допускается для замены анатаза в пищевых продуктах, особенно в пленочных покрытиях для таблеток, пищевых добавок и продуктов питания. В структурах анатаза и рутила основной строительный блок состоит из атома титана, окруженного шестью атомами кислорода. Структуры различаются искажением и сборкой октаэдров — в рутиле они соединены через углы и грани (рис. 1).

Хотя обе формы разрешены к применению в пищевых продуктах, характеристика образцов, полученная в американских и европейских лабораториях, показывает, что преобладает анатаз. Например, пять из шести жевательных резинок содержали TiO2 в виде анатаза и только одна включала смесь анатаза и рутила.

Пищевые продукты, содержащие TiO2

Читайте также

Диоксид титана обнаружен в жевательных резинках, кондитерских изделиях, соусах и заправках, немолочных сливках и в диетических добавках. По сведениям о новых продуктах, представленных на рынке 62 крупнейших экономик мира, использование TiO2 постоянно увеличивалось до 2014 года; Е171 входит в состав более чем 3500 продуктов питания или напитков.

TiO2 присутствует в 51% жевательных резинок, 25% помад, жидкостей и спреев, 21% смешанных продуктов, 10% пастилок, желе и жевательных конфет и 10% леденцов.

Жевательные резинки и кондитерские изделия, включая пастилки, желе и жевательные конфеты, — самые распространенные категории продуктов питания, содержащих TiO2. Торты и пирожные представляют собой вторую по значимости категорию. Количество TiO2 в коммерческих продуктах показывает, что жевательные резинки являются наиболее богатыми диоксидом титана и содержат до 5,4 мг/г. Следующая категория — сладости с содержанием до 2,5 мг/г, затем кондитерские изделия — до 0,5 мг/г продукта, в съедобных украшениях, покрытиях и начинках — до 20 мг/г, в обработанных орехах 3,8 мг/г, в пищевых добавках 2,8 мг/г и в салатах и сэндвич-спредах на основе соленых продуктов 2,5 мг/г продукта.

Сколько TiO2 съедает человек?

Количество TiO2, потребляемого в США ежедневно, оценивалось примерно в 0,2–0,7 мг TiO2 на кг массы тела в день (мг/кг/д), в то время как население Великобритании и Германии потребляет около 1 мг TiO22/кг/д. Независимо от сценария воздействия и методологического выбора наибольшее количество TiO2 употребляют дети (3–9 лет) и подростки (10–17 лет). Вклад жевательных резинок незначителен по сравнению с кондитерскими изделиями, включая выпечку, освежающие дыхание конфеты, соусы, салаты и спреды для сэндвичей, безалкогольные напитки и сыр. В исследовании, основанном на данных Голландского национального исследования потребления продуктов питания, продуктами, вносящими наибольший вклад в потребление TiO2 детьми младшего возраста (2–6 лет), являются кондитерские изделия (сладости, шоколадные изделия и жевательные резинки) и мелкая выпечка (печенье и проч.). Помимо пищевых продуктов таблетированные лекарства и пищевые добавки содержат до 3,6 мг/г TiO2.

Судьба TiO2 в живом организме

После приема внутрь частицы TiO2 проходят через пищеварительный тракт, начиная с ротовой полости, за которой следует желудочно-кишечный тракт (ЖКТ), включающий пищевод, желудок, тонкий и толстый кишечник и прямую кишку. Во время прохождения через пищеварительные жидкости частицы TiO2 в основном агломерируются под воздействием белков и электролитов, но небольшая часть всё еще находится в наноразмерном диапазоне. При диспергировании агломераты способны разрушаться, что приводит к увеличению количества «свободных» наночастиц. На степень агломерации и количество «свободных» наночастиц дополнительно могут влиять условия в пищевых продуктах и в среде ЖКТ. Низкая абсорбция TiO2 и, наоборот, высокий процент диоксида титана, выводимого из организма с фекалиями, ранее считались доказательством отсутствия какого-либо неблагоприятного эффекта. Однако новые данные о кишечном отделе ставят это под сомнение. Частицы TiO2, независимо от их размера и гидрофильности/гидрофобности, способны проникать через слизь в нижележащие ткани.

Когда частицы TiO2 преодолевают защитную триаду слизь — микробиота — эпителий, они в некотором количестве попадают в системную циркуляцию и проникают в печень и почки, а также обнаруживаются в легких, селезенке и мозге с периодом полувыведения 12,7 дня, что показано на грызунах. Группа экспертов сочла, что Е171 имеет низкую пероральную системную доступность, не выше 0,5%, но может проходить через плаценту и передаваться плоду. Исследования на крысах показали длительный, 200–450 дней, период полувыведения частиц с размером 7–90 нм. Следовательно, в организме накопленные частицы TiO2 регулярно пополняются, что предполагает биоаккумуляцию, то есть накопление в организме. В тканях умерших людей частицы TiO2 обнаружены в печени, селезенке, почках и кишечнике.

У мышей, подвергавшихся пероральному воздействию наночастиц

Переоценка безопасности Е171

Группа экспертов в мае 2021 года поменяла оценку безопасности пищевой добавки TiO2 (Е171) в соответствии с запросом Европейской комиссии от марта 2020-го. В масштабном документе, содержащем ссылки на 323 научные публикации, пересмотрены результаты предыдущей рекомендации EFSA от 2016 года, где подчеркивалась необходимость дополнительного изучения биологических свойств TiO2. Председатель группы экспертов заявил:

«Принимая во внимание все имеющиеся научные данные, группа заключила, что диоксид титана больше не может считаться безопасной пищевой добавкой. Важнейшим элементом для этого вывода является то, что мы не смогли отвергнуть опасения по генотоксичности частиц диоксида титана после его употребления. После приема внутрь всасывание частиц невелико, но они способны накапливаться в организме».

Оценка проводилась в том числе с учетом актуальных сведений о наночастицах, которые появились со времени заключения EFSA от 2016 года. Эксперты впервые применили Руководство научного комитета EFSA по нанотехнологиям (EFSA Scientific Committee Guidance on Nanotechnology) 2018 года к оценке безопасности пищевых добавок. Краситель Е171 содержит до 50% частиц в нанодиапазоне (то есть меньше 100 нанометров), воздействию которых подвергаются потребители.

Эксперты опасаются риска генотоксичности, при этом определить ежедневные безопасные количества добавки Е171 оказалось невозможным. Специалисты по управлению рисками Европейской комиссии были проинформированы о выводах EFSA и будут разрабатывать соответствующие регулирующие меры, чтобы обеспечить безопасность потребителей.

Может быть интересно

Национальное агентство по безопасности пищевых продуктов, окружающей среды и гигиены труда Франции (ANSES), рассмотрев риски, связанные с воздействием пищевой добавки Е171, добилось того, что в 2019 году использование TiO2 в пищевых продуктах было запрещено.

Параллельно Управление по безопасности продуктов питания и потребительских товаров (Нидерланды, NVWA) пришло к заключению о потенциально опасных для здоровья последствиях употребления TiO2; представителями NVWA подчеркивалась важность изучения иммунотоксикологических эффектов в дополнение к потенциальным последствиям репротоксикологического характера.

Что обнаружили эксперты

Заключение экспертов основано на новых научных данных, которые их группа сочла достоверными, включая результаты расширенного исследования репродуктивной токсичности в одном поколении (EOGRT). Основные выводы, которые могут стать поводом для запрета добавки Е171, таковы:

После публикации заключения руководитель Роспотребнадзора РФ А. Попова заявила, что исследовательским подразделениям поручено тщательно изучить действие Е171. Ранее токсико-гигиеническую оценку TiO2 проводили в 2019 году и пришли к выводу, что существуют риски, обусловленные наноразмерным TiO2, при его употреблении внутрь. Отметим, что продукты и изделия, которые не являются пищевыми, опасности не представляют.

Оксид титана(IV), диоксид титана, двуокись титана

Характеристики кристаллической решетки

| Параметр/Модификация | Рутил | Анатаз | Брукит | Ромбическая IV | Гексагональная V | |

| Параметры элементарной решетки, нм | a | 0,45929 | 0,3785 | 0,51447 | 0,4531 | 0,922 |

| b | — | — | 0,9184 | 0,5498 | — | |

| c | 0,29591 | 0,9486 | 0,5145 | 0,4900 | 0,5685 | |

| Число формульных единиц в ячейке | 2 | 4 | 8 | — | — | |

| Пространственная группа | P4/mnm | I4/amd | Pbca | Pbcn | — | |

Нахождение в природе.

Свойства и технологии.

Физические и термодинамическе свойства.

Средняя изобарная теплоемкость Cp (Дж/моль•К)

| Модификация | Интервал температуры, K | |||||

| 298-500 | 298-600 | 298-700 | 298-800 | 298-900 | 298-1000 | |

| рутил | 60,71 | 62,39 | 63,76 | 64,92 | 65,95 | 66,89 |

| анатаз | 63,21 | 65,18 | 66,59 | 67,64 | 68,47 | 69,12 |

Термодинамические свойства

| Модификация | ΔH°f, 298, кДж/моль | S°298, Дж/моль/K | ΔG°f, 298, кДж/моль | C°p, 298, Дж/моль/K | ΔHпл, кДж/моль |

| рутил | -944,75 (-943,9) | 50,33 | -889,49 (-888,6) | 55,04 (55,02) | 67 |

| анатаз | -933,03 (-938,6) | 49,92 | -877,65 (-888,3) | 55,21 (55,48) | 58 |

3,2 г/см³ и выше. Они практически не растворяются в разбавленных кислотах, не способны пептизироваться.

При старении осадки TiO2•nH2O постепенно превращается в безводный диоксид, удерживающий в связанном состоянии адсорбированные катионы и анионы. Старение ускоряется кипячением суспензии с водой. Структура образующегося при старении TiO2 определяется условиями осаждения. При осаждении аммиаком из солянокислых растворов при рН Оптические свойства.

Токсические свойства и физиологическое действие.

Пигменты диоксида титана рутильной и анатазной формы.

Диоксид титана как оболочковый пигмент.

Другие области применения диоксида титана:

— Синтетические волокна и ткани: для матирования скрученного волокна.

— Косметика: для защиты от ультрафиолетовой радиации в солнцезащитных кремах, для придания высокого отбеливающего и укрывистостного заглушающего эффекта зубной пасте, мылу и т.д.

— Пищевая промышленность: для придания высокого отбеливающего и укрывистостного эффекта продуктам, для защиты цвета и упаковки (пластик) продуктов от ультрафиолетового излучения.

— Фармацевтическая промышленность: пигментный диоксид титана, высокой химической чистоты, для придания высокого отбеливающего и укрывистосного эффекта в фармацевтике.

— Печатная краска: для повышения стойкости покрытий к атмосферным воздействиям.

— Катализатор: диоксид титана может быть использован как катализатор, как фотокатализатор и как инертный базовый керамический материал для активных компонентов.

— Нанотехнологии: нанопорошки диоксида титана, использование диоксида титана для очистки воздуха в городах, бумага из нановолокна на основе диоксида титана, водородная энергетика и др.

— В производстве резиновых изделий, стекольном производстве (термостойкое и оптическое стекло), как огнеупор (обмазка сварочных электродов и покрытий литейных форм), в косметических средствах (мыло и т.д.), в пищевой промышленности (пищевая добавка E171).

Диоксид титана выступает в роли наполнителя, обеспечивая стойкость изделий и поверхностей к изменениям светопогоды, сопротивление при смене среды, защиту от агрессивных факторов.

Диоксид титана (двуокись) находит широчайшее применение как пигмент в лакокрасочной промышленности (титановые белила), в производстве бумаги, синтетических волокон, пластмасс, резиновых изделий, керамических диэлектриков, белой эмали, термостойкого и оптического стекла (в т.ч. для волоконной оптики), пищевых продуктов, лекарственных препаратов и косметических изделий (помады, лака для ногтей, тени для век и т.д.).

Двуокись титана входит в состав фарфоровых масс, тугоплавких стекол, керамических материалов с высокой диэлектрической проницаемостью.

Диоксид титана химической чистоты 99,9998% применяется при производстве оптоволоконных изделий, медицинского оборудования, в радиоэлектронной промышленности. При изготовлении сверхчистых стекол диоксид служит эталоном чистоты. Также он незаменим при выработке термостойкого и оптического стекла, как огнеупорное защитное покрытие при сварочных работах. При производстве керамики диоксид используется для придания максимальной белости черепку либо же эмали (ангобам).

Другие сферы использования: предохранение древесины (повышение атмосферостойкости с помощью оптической фильтрации вредной для древесины солнечной радиации), наполнение резины, стеклянных эмалей, стекла и стеклянной керамики, электрокерамики, очистка воздуха, сварочные флюксы, твердые сплавы, химические промежуточные соединения, материалы, содержащие диоксид титана, подходящих для использования при высоких температурах (например, противопожарная защита печей с форсированной тягой), аналитическая и опытная хроматография жидкостей.

Отдельно следует отметить диоксид титана чистотой 99,999% марки ОСЧ 7-5 (ТУ-б-09-01-640-84), который применяется в качестве эталона чистоты, в производстве оптически прозрачных стекол, в волоконной оптике, радиоэлектронике, для пьезокерамики, в медицинской промышленности и т.д. Это особо чистое химическое вещество, полученное методом термического гидролиза.

Для удовлетворения различных потребностей, описанных выше, TiO2 применяют в различных фракциях, чьи характеристики специально адаптированы для соответствующего использования. В зависимости от применения, используют кристаллы различных форм (рутил и анатаз), размер частиц, а так же не и/или органическую обработку поверхностей.

Использование диоксида титана в лакокрасочных материалах (ЛКМ).

Итак, основной функцией диоксида титана в красках является придание им белого цвета. Есть, однако, у двуокиси титана TiO2 и конкуренты в этом отношении. Это, прежде всего, мел и мраморный кальцит (CaCO3). Оба этих пигмента тоже имеют белый цвет и по цене более доступны, чем диоксид титана. Именно поэтому большинство красок содержит не один пигмент, а их смесь.

В общем случае, чем больше диоксида титана в краске, тем она белее, тем выше ее укрывистость, но, обычно, и выше цена по сравнению с краской, где больше мела или мраморного кальцита и меньше диоксида титана. В соответствующей литературе можно встретить рекомендации по частичной замене двуокиси титана на тальк и окись алюминия. Впрочем, это тоже компромиссные решения, диктуемые экономическими соображениями.

Диоксид титана в пищевой промышленности.

Технологии получения диоксида титана.

Производство хлорное или сульфатное?

Пигменты двуокиси титана производятся по двум технологическим схемам: сульфатный и хлорный способы. Обе, анатазная и рутильная формы диоксида титана, могут быть произведены любым из способов. Мировые мощности по производству диоксида титана хлорным способом превышают мощности сульфатного, и продолжают расти. Различия в техпроцессе заключаются в различных типах вещества для очистки титановой руды. При очистке серной кислотой (сульфатный процесс), частички примесей титановой руды образуют с серной кислотой соли, которые сложно в дальнейшем вычистить. При очистке хлором происходит сгорание примесей и конечный продукт получается более белым при прочих равных условиях.

Производство из ильменитового концентрата.

Производство из тетрахлорида титана.

Существуют три основных метода получения диоксида титана из его тетрахлорида:

— Гидролиз водных растворов тетрахлорида титана (с последующей термообработкой осадка);

— Парофазный гидролиз тетрахлорида титана (основан на взаимодействии паров тетрахлорида титана с парами воды). Процесс обычно ведется при температуре 900-1000°C;

— Термообработка тетрахлорида (сжигание в токе кислорода).

ООО “Компани “Плазма”® осуществляет поставки диоксида (двуокиси) титана со склада в Харькове в сроки и, на выгодных для Вас условиях.

Диоксид титана анатазной формы

Спрос на диоксид титана – важный продукт для лакокрасочной промышленности, производства пластмасс и бумаги – на российском рынке составляет 67–82 тыс. т/год, в то время как собственное производство диоксида титана до 2014 г. в России отсутствовало.

Диоксид титана, незаменимый пигмент в лакокрасочной, полимерной, целлюлозно-бумажной и других отраслях, представляет собой порошок белого цвета без запаха и вкуса, практически не растворимый в воде и минеральных кислотах (кроме плавиковой и концентрированной серной кислот).

Диоксид титана производится в двух формах: рутильной и анатазной (октаэдрит). Рутильный диоксид титана примерно на 30% лучше рассеивает свет, чем анатазный, обладает лучшей укрывистостью (укрывистость – способность диоксида титана перекрывать цвет окрашиваемой поверхности). Анатазная форма является менее атмосферостойкой, чем рутильная, и хуже защищает от УФ-воздействия. Рутильный диоксид титана предпочтительнее при производстве лакокрасочных материалов, пластмасс, косметики. Анатазные пигменты находят свое применение при выпуске бумаги, резины и мыла. Традиционно подавляющая часть всего диоксида титана применяется в производстве лакокрасочных материалов. При этом основной функцией диоксида титана в лакокрасочной промышленности является придание краскам белого цвета, яркости, а также улучшение укрывистости, защита покрытий от вредных ультрафиолетовых лучей, предотвращение старения пленки и пожелтения покрашенных поверхностей.

Исходным сырьем для производства диоксида титана является титансодержащий ильменитовый концентрат (FeTiO3) – продукция горно-обогатительных предприятий. Ильменит – это руда, которая с химической точки зрения представляет собой смесь оксидов, большую часть из которых составляют оксиды титана и железа.

Существует два промышленных способа получения диоксида титана (рутильной и анатазной модификаций):

1. Сульфатный, или сернокислотный (из титансодержащего концентрата).

Метод основан на обработке ильменитового концентрата серной кислотой с последующими выделением и гидролизом титанилсульфата с прокаливанием продукта гидролиза титанилсульфата (метатитановая к-та) до диоксида титана. Побочный продукт сульфатной технологии производства диоксида титана – железный купорос. Сульфатный способ был внедрен в промышленность в 1931 г. для производства анатазной формы диоксида титана, и позже, в 1941 г., рутильной формы.

2. Хлорный, или хлоридный (из тетрахлорида титана).

Хлорный способ был изобретен компанией DuPont в 1950 г. для производства рутильного диоксида титана. Этот способ включает в себя высокотемпературные фазовые реакции. Титансодержащая руда вступает в реакцию с хлорным газом при пониженном давлении, в результате чего образуется тетрахлорид титана (TiCl4) и примеси хлоридов металлов, которые затем удаляются. Высокочистый тетрахлорид титана (TiCl4) подвергается окислению под действием высокой температуры для получения диоксида титана с высокой яркостью.

Мировые мощности по производству диоксида титана хлорным способом превышают мощности сульфатного способа и продолжают расти.

Сульфатная технология проще хлоридной и позволяет использовать более бедные и дешевые руды, но она обычно сопряжена с большими издержками производства.

Учитывая особенности обоих процессов, основными критериями выбора между ними являются возможность обеспечения производства сырьем соответствующего качества и проблемы, связанные с экологией. Сульфатный способ характеризуется наиболее высокими показателями загрязнения окружающей среды.

Общие мировые мощности по производству пигментного диоксида титана оцениваются примерно в 7,2 млн. т, причем около 85–90% приходится на рутильную форму и примерно 10–15% – на анатазную.

Рис. 1. Сферы потребления диоксида титана

Страна, обладающая самым большим производственным потенциалом по диоксиду титана, – Китай (около 3 млн. т/год). Крупнейшими в мире его производителями являются следующие компании: DuPont Titaniun Technologies (США), National Titanium Dioxide Co., Ltd. Cristal (Саудовская Аравия), Huntsman Pigments (США), Tronox, Inc. (США), Kronos Worldwide, Inc. (США), Sachtleben Chemie GmbH (Германия; 100% акций принадлежат Rockwood Holding), Ishihara Sangyo Kaisha, Ltd. (Япония).

Как упоминалось выше, основные потребляющие диоксид титана отрасли в мире – это лакокрасочная промышленность, производство пластмасс и бумаги (рис. 1). Большую часть в мировом потреблении диоксида титана занимает Китай. На втором и на третьем местах – Западная Европа и США соответственно.

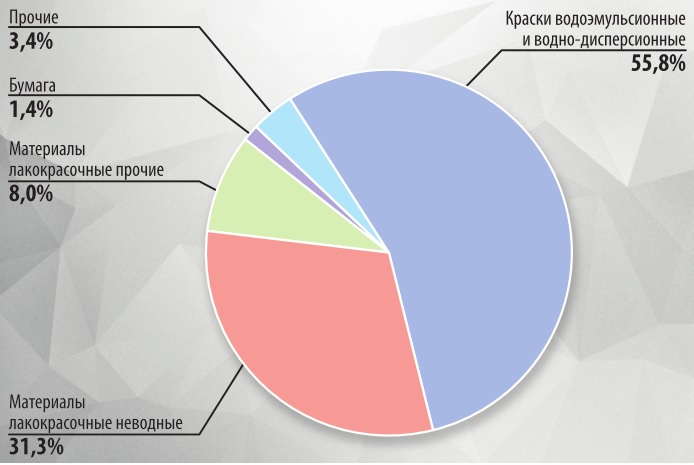

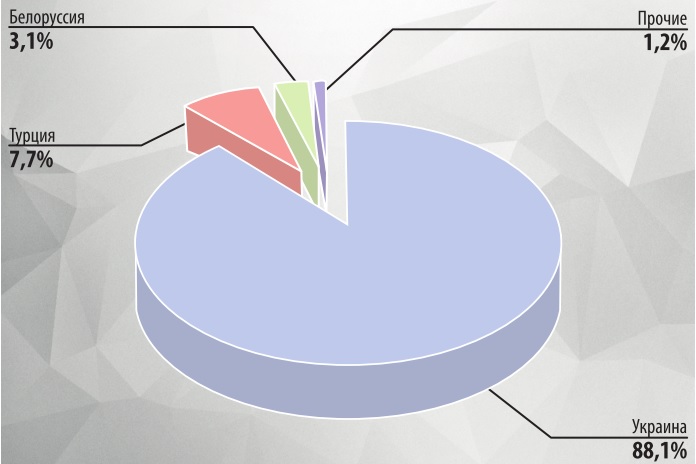

Рис. 2. Структура потребления диоксида титана на российском рынке в 2015 г

Как следует из представленной на рис.2 структуры потребления диоксида титана на российском рынке, почти 95,1% этого продукта, поступающего на отечественный рынок, потребляется лакокрасочной отраслью. При этом больше всего (55,8%) диоксида титана используется в изготовлении красок водоэмульсионных и водно-дисперсионных, 31,3% потребляется на производство ЛКМ неводных, а 8,0% диоксида титана идет на прочие ЛКМ.

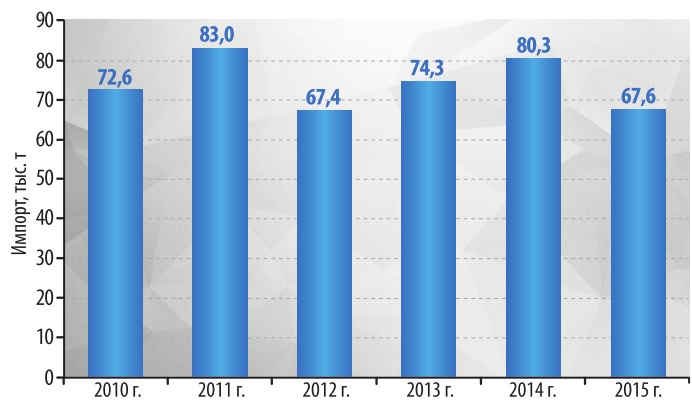

Спрос на диоксид титана на российском рынке за последние шесть лет колебался в пределах 67,2–82,9 тыс. т/год и до 2014 г. удовлетворялся исключительно за счет импорта.

Собственное производство диоксида титана до 2014 г. в России отсутствовало. Рассматривая ретроспективу, необходимо отметить, что до 2009 г. в ОАО «Соликамский магниевый завод» (г. Соликамск, Пермская обл.) диоксид титана производился в промышленных масштабах, но с 2009 г. после запуска производства титановой губки производство пигмента прекращено.

Рис. 3. Импорт диоксида титана в Россию в 2010–2015 гг., тыс. т

Небольшой объем диоксида титана до 2010 г. выпускался в ныне несуществующем Волгоградском ОАО «Химпром».

С середины 2014 г. на территории Российской Федерации диоксид титана производится в Армянском филиале ООО «Титановые инвестиции», зарегистрированного в Москве. В свою очередь, ЧАО «Юкрейниан Кемикал Продактс» (бывшее ЧАО «Крымский Титан»), зарегистрированное в Киеве, остается украинским предприятием, сдающим в долгосрочную аренду свой имущественный комплекс ООО «Титановые инвестиции». Такая комбинация позволила предприятию обеспечить бесперебойные поставки сырья, ввозимого из Украины, и сохранить европейские рынки сбыта, несмотря на санкции в отношении Крыма.

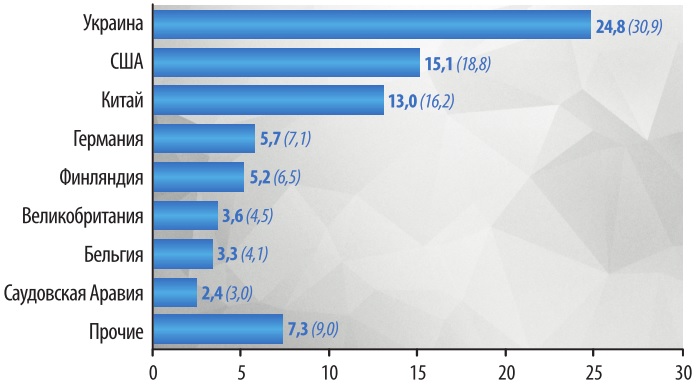

Рис. 4. Структура импорта диоксида титана в Россию в 2014 г. (по странам происхождения), тыс. т

Объем выпуска диоксида титана в Армянском филиале ООО «Титановые инвестиции» в июле–декабре 2014 г. составил 47,732 тыс. т, а в 2015 г. – 77,796 тыс. т.

Тем не менее уровень импорта в 2014 и 2015 гг. оставался высоким и составлял 80,3 и 67,6 тыс. т соответственно.

В 2014 г. более 30% российского рынка занимала Украина, представленная предприятиями ПАО «Сумыхимпром» (Украина, г. Сумы) и ЧАО «Крымский титан» (ныне ЧАО «Юкрейниан Кемикал Продактс», Республика Крым, г. Армянск). Более 18% поставок пришлось на США, представленные в основном компанией DuPont.

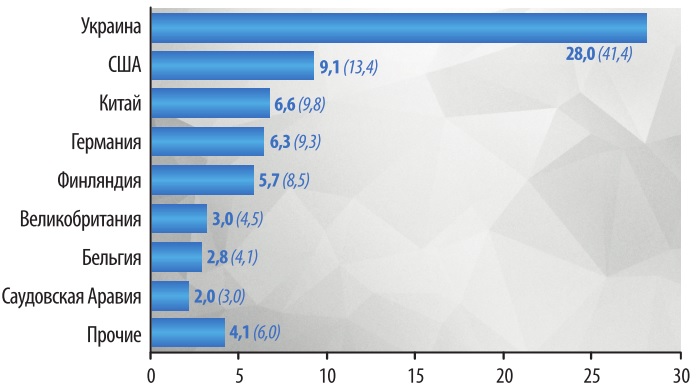

Рис. 5. Структура импорта диоксида титана в Россию в 2015 г. (по странам происхождения), тыс. т

В 2015 г. структура импорта несколько изменилась. Импорт диоксида титана из Украины возрос до 28,0 тыс. т и составил 41,4% всего импорта продукта в Россию.

Ввоз товара из Соединенных Штатов, напротив, снизился и составил 9,1 тыс. т (13,4% всего импорта).

Экспорт диоксида титана из России в 2010–2014 гг. осуществлялся почти полностью в страны Таможенного союза, был низким и составлял 0,1–0,4 тыс. т.

Рис. 6. Структура экспорта диоксида титана в Россию в 2015 г. (по странам происхождения), тыс. т

В 2015 г. в данной сфере внешнеторговой деятельности наблюдалась интересная картина: экспорт диоксида титана из России составил 74,56 тыс. т, причем 88,1% экспортируемого товара пришлось на Украину (рис. 6).

Таблица 1. Средние импортные цены на диоксид титана в 2014–2015 гг. (по странам происхождения, без НДС), долл./т

Страна-импортер

2014 г.

2015 г.

Ниже приведены характеристики диоксида титана производства некоторых компаний, ввозящих в Россию свою продукцию (табл. 2–5).

Таблица 2. Качественные характеристики диоксида титана ПАО «Сумыхимпром»

Показатель

SumTitan

R-202

SumTitan

R-203

SumTitan

R-204

SumTitan

R-206

Массовая доля диоксида титана, %, не менее

Массовая доля рутильной формы,%, не менее

Массовая доля веществ, растворимых в воде, %, не более

Массовая доля летучих веществ, %, не более

pH водной суспензии

Остаток на сите с сеткой 0045,%, не более

Разбеливающая способность, условные единицы, не менее

Диспергируемость, мкм, не более

Белизна, условные единицы, не менее

Маслоемкость, г/100 пигмента, не более

Таблица 3. Качественные характеристики диоксида титана ООО «Титановые инвестиции»

Показатель

CR-02

CR-03

CR-07

CR-08

Массовая доля диоксида титана, %, не менее

Массовая доля рутильной формы, %, не менее

Массовая доля летучих веществ, %, не более

Массовая доля водорастворимых веществ, %, не более

pH водной суспензии

Остаток на сите с сеткой 0045,%, не более

Разбеливающая способность, условные единицы, не менее

Диспергируемость, мкм, не более

Белизна, условные единицы, не менее

Таблица 4. Качественные характеристики марок диоксида титана американской компании DuPont, предназначенных для применения в производстве ЛКМ

Показатель

R-706 (для водных систем)

TS-6200

TS-6300

R-960

Массовая доля диоксида титана, %,

Массовая доля алюминия,%

Массовая доля аморфного диоксида кремния,%

Удельный вес, г/см 3

Насыпной объем, л/кг

Белизна, условные единицы

pH водной суспензии

Средний размер частицы, мкм

Маслоемкость, г/100 г пигмента, не более

Сопротивление при 30ºC (кОм)

Поверхностная обработка органическими веществами

Таблица 5. Качественные характеристики марок диоксида титана финской компании Sachtleben Pigments OY, предназначенных для применения в производстве ЛКМ

Показатель

Sachtleben RD3

Sachtleben R660

Sachtleben R-FD-I

Sachtleben 8700

Структурная модификация

Рутильная

Рутильная

Рутильная

Рутильно-анатазная, содержа-ние рутильной формы –min/ 60%

Массовая доля диоксида титана, %,

Удельный вес, г/см 3

Насыпная плотность, кг/м 3

Насыпная плотность утрамбованного продукта, кг/м 3

pH водной суспензии

Остаток на сите с сеткой 0,0044, %, не более

Средний размер частиц, мкм

Относительная разбеливающая способность, не менее

Маслоемкость (г/100 г пигмента)

Поверхностная обработка органическими веществами

Как видно из приведенных в табл. 2–5 данных, продукция ООО «Титановые инвестиции» незначительно уступает в качестве американской и европейской продукции, причем стоит существенно дешевле ее.

Учитывая интенсивное развитие лакокрасочной и полимерной промышленности, можно оценить, что к 2030 г. потребность в диоксиде титана на российском рынке будет достигать 220–260 тыс. т.

Из данного предположения следует, что существует необходимость создания и наращивания в России производственного потенциала по диоксиду титана.

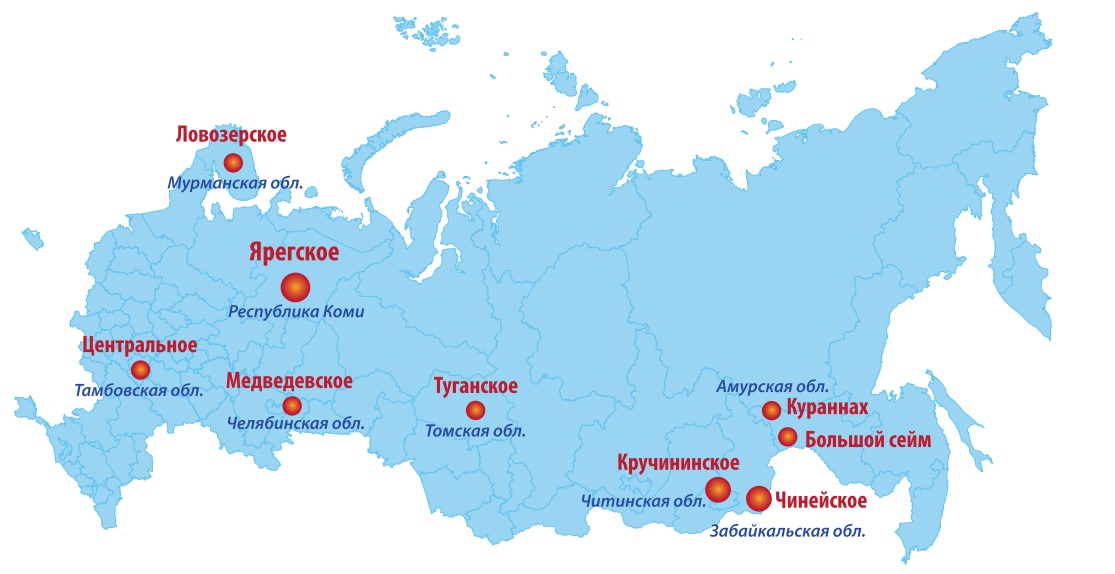

Россия обладает хорошей сырьевой базой титансодержащего сырья в Республике Коми, в Читинской, Мурманской, Челябинской, Амурской, Тамбовской, Томской, Нижегородской, Омской, Тюменской областях, в Красноярском и Ставропольском краях. Наличие такой сырьевой базы позволяет организовать производство диоксида титана как сульфатным, так и хлоридным способом. Пока основным фактором, сдерживающим организацию этого производства, являются относительно низкие цены на диоксид титана и сравнительно невысокая рентабельность производства.

Рис. 7. Основные титановые месторождения в РФ

Крупнейшими месторождениями являются Ярегское (Республика Коми), Чинейское, Кручининское (Читинская обл.), Медведевское (Челябинская обл.) и Центральное (Тамбовская обл.) и др. (рис. 7). Необходимо отметить, что, помимо разведанных балансовых запасов титансодержащего сырья, Россия располагает огромными прогнозными ресурсами.

Поскольку потребность в диоксиде титана в России очень велика и отнюдь не полностью покрывается за счет внутреннего производства, а существующие на территории РФ технологии производства данного продукта являются далеко не совершенными, производство диоксида титана является интереснейшей сферой для научно-технических разработок и внедрения инноваций.

Так, в Томском политехническом университете (ТПУ) была разработана экономичная и экологичная технология производства диоксида титана, которая подразумевает применение в качестве основного реагента фторида аммония, более безопасного, чем серная кислота. Кроме того, данный реагент может использоваться повторно, что приводит к минимизации стоков. Новая технология способствует снижению до небольших объемов (от 20 тыс. т) пределов рентабельности, позволяя создать сеть небольших производств и, таким образом, снижая логистические расходы. Минусом фторидной технологии является лишь то, что в данном случае получает более грубодисперсный порошок пигмента, чем хлорным методом. Запуск производства мощностью 100 тыс. т/год оценивается разработчиками из Томского политехнического университета в 1,5 млрд. руб., тогда как по оценкам специалистов компании Kronos Worldwide Inc. на создание производства мощностью 150 тыс. т/год с использованием хлоридной технологии требуется не менее 1 млрд. долл. Срок создания производства по новой технологии оценивается специалистами из ТПУ в один-два года.

В октябре 2015 г. государственная корпорация «Росатом» одобрила проект АО «Сибирский химический комбинат» (АО «СХК») по созданию производства диоксида титана по фторидной технологии мощностью 20 тыс. т/год. Было решено выделить на изготовление первой партии продукции и маркетинговые исследования 3,6 млн. руб. После того как качество первых образцов продукции, произведенной в ТПУ по заказу АО «СХК», было одобрено на нескольких заводах-потребителях, руководство АО «Сибирский химический комбинат» заявило, что в 2017 г. запустит опытно-промышленное производство объемом 5 тыс. т/год, а в 2019 г. – промышленное – на 20 тыс. т/год. Развернется производство на площадках АО «СХК».

Кроме планируемого создания нового производства в Томской области, новшества и вводы готовятся и в Крымском федеральном округе: в частности, ООО «Титановые инвестиции» к 2018 г. намечает расширение мощностей по производству диоксида титана на 19 тыс. т (до 120 тыс. т/год).

Таким образом, есть надежда, что к 2018–2019 гг. в России суммарные мощности по производству диоксида титана достигнут 140 тыс. т/год, однако будет ли на него спрос на российском рынке полностью удовлетворен за счет внутреннего производства, учитывая что ООО «Титановые инвестиции» является экспортоориентированным предприятием, остается серьезным вопросом.