график изготовления изделия образец

ВЫСОКИЕ ТЕХНОЛОГИИ

Главная страница » График производства продукции

График производства продукции

— Единиц продукции (поточное и партийное производство, производство на склад).

— Индивидуальных заказов (производство на заказ, единичное производство).

— Числа модулей в_заделах (массовое производство многообразных модификаций продукции).

График производства продукции необходимо выстраивать точно, трезво оценивая возможности и ресурсы предприятия, иначе возрастает вероятность несоблюдения графика в виде запаздывания, что навредит заказчику и подмочит репутацию предприятия, плюс бонус по выплате пени за неустойку. Если ошибиться с графиком в другую сторону и продукция будет выполнена гораздо раньше запланированной даты, то предприятие рискует упустить заказы, что приведет к упущенной прибыли предприятия.

Поэтому составление графика производства продукции базируется на точной информации по: производственным мощностям, доступности всех необходимых ресурсов, поставщикам, производительности всех служб, финансам, возможностям трудовых ресурсов и многой другой информации.

Согласно графиков производства продукции осуществляется закупка необходимых материалов, подготовка производства и множество других процессов для обеспечения графика в заданные сроки.

График производства изделий должен быть чётко фиксирован для того, чтобы он мог выполняться, это дает возможность планирования различных процессов, формировать спрос и т.д.

В процессе производства возникают непредвиденные обстоятельства – простой оборудования ввиду поломки и ремонта, изменение конструкторской и технологической документации, задержки в_поставке материалов и т.д., все это может приводить к_несоблюдению графика производства продукции. Необходимо корректировать график, частое такое корректирование графика называется нервозностью планирования. Нервозность создает хаос в отделах снабжения, планирования и других службах предприятия, и может вырвать контроль за работой предприятия. Необходимо снижать нервозность планирования для этого необходимо исследовать причины их возникновения и работать над ними, а не подстраивать под них управление производством.

Автоматизация предприятия делает составление плана графиков производства продукции более легче, подробнее и быстрее. Планирование с помощью ERP-, MRP-, SCM-, MES-систем и многих других высвобождает из рутины планирования и позволяет направить свои силы на решение более важных задач. Системы быстро реагируют на корректировку графиков, таким образом при корректировке это увидят все службы и будут автоматически пересчитаны все ресурсы, они подстроятся на новый график автоматически.

Системы позволяют обрабатывать огромное количество информации и предоставлять совершенно различные выходные данные. Обзор всей полной информации позволит повысить качество принимаемых решений, быстро реагировать и вести производство в нужном направлении.

Аналогично могут составляться графики подготовки производства и многие другие. Составление плана графика производства продукции становится сложнее поэтому использование автоматизированных систем является необходимостью для любого современного предприятия.

Исполнительная документация

Графики

Графики разные по строительству скачать :

Примеры графиков производства работ:

2 График производства работ по строительству школы, пример скачать doc

Примеры календарных графиков:

1 Календарный график производства работ, календарный график движения рабочей силы, машин и механизмов на прокладку полиэтиленовых труб, бланк (в формате Компас V15.1) скачать frw

2 Календарный график выполнения работ по объекту, пример скачать xls.

3 Календарный график, пример скачать zip, скачать pdf.

4 Календарный план производства работ на тепловые сети, пример скачать zip, скачать doc.

5 Календарный план производства работ на установку опор ВОЛС, пример скачать zip, скачать doc.

6 Месячно-суточный график выполнения работ, пример скачать xls, скачать zip

Примеры прочих графиков:

7 График кирпичной кладки, пример скачать xls, скачать zip

8 Плановый график расстановки специалистов подрядной организации, пример скачать xls, скачать zip

9 Фактический график расстановки специалистов подрядной организации, пример скачать xls, скачать zip

10 График (табель) учёта фактически отработанных дней специалистов подрядной организации, пример скачать xls+приложение, скачать zip

Смотрите состав исполнительной в разделе: «Состав исполнительной»

Скачивайте акты, протокола и другое в разделе: «Акты и прочее»

Скачивайте полезные книги, ГОСТы, СнИПы в разделе: «ГОСТы и книги«

Общие принципы формирования графика производства в новом решении «1С: ERP Управление предприятием 2.0»

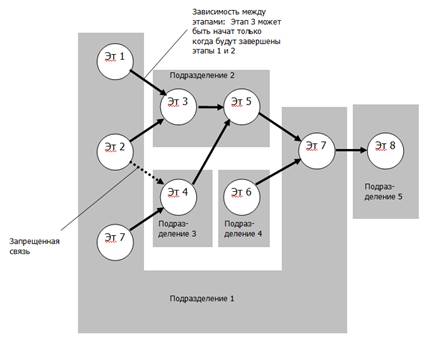

График производства представляет собой сетевой график выполнения этапов в подразделениях. Узлы сетевого графика – это запланированные этапы производства. Дуги – передача результатов этапов (например, изделий) между подразделениями.

Результат работ по этапу не обязательно должен иметь материальное выражение в виде изделий. полуфабрикатов. Например, услуги не имеют материального выражения, в таком случае между этапами планируется передача не изделий, а фактов выполнения работ.

Один этап может быть запланирован только на одно подразделение. Но в одном подразделении (при необходимости) можно запланировать несколько (в т.ч. последовательных) этапов.

Сетевой график этапов, сформированный по спецификации строки заказа, имеет всегда «сходящийся» характер. Это значит, что из одного узла (этапа) может выходить только одна связь на следующий этап. Это значит, что:

Этап Х может ограничивать запуск одного, и только одного следующего этапа Y. Пока не завершен этап X, этап Y не может быть запущен.

Этап Y может быть запущен при условии, что закончено несколько предыдущих этапов X1, X2, Х3.

На следующей схеме показан пример связей между этапами одной ресурсной спецификации:

В простейшем случае ресурсная спецификация может содержать линейную последовательность этапов, или так называемую «расцеховку изделия по заходам» – маршрут прохождения изделия по подразделениям в процессе обработки.

Спецификация строки заказа может содержать все этапы производства продукта, вплоть до этапов переработки материалов. В этом случае график производства по этапам по строке заказа совпадает с деревом иерархической структуры изделия.

В других случаях спецификация строки заказа может содержать не все этапы производства продукта. График производства по строке заказа, будет содержать только этапы, указанные в спецификации строки заказа.

На верхнем уровне управления задача расчета графика глобальным диспетчером концептуально заключается в расстановке этапов на временную ось, с учетом всех сопутствующих параметров. На нижнем уровне задача локального диспетчера состоит из назначения операций внутри подразделения, контроля их состояния, выдачи управляющих воздействий – так, чтобы наилучшим образом выполнить этап графика верхнего уровня.

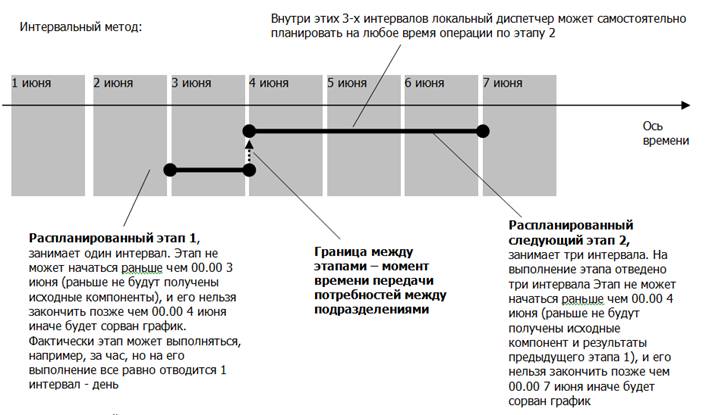

Важной особенностью УП2 является то, что время операций в графике задается не с точностью до долей секунды, а в пределах определенных интервалов. Поясним это в следующем подразделе чуть подробнее, так как различие принципов посекундного и интервального планирования является весьма важным.

Длительность интервала планирования определяется индивидуально для подразделения.

Начало и завершение этапов в графике назначается на интервалы в целом, без детализации конкретных моментов времени. График предписывает, что работы по этапу должны начаться не раньше, чем в некотором интервале (неважно, в какой момент времени внутри интервала – это решает уже локальный диспетчер), и закончиться не позже, чем в некотором (другом или этом же) интервале.

Таким образом, на выполнение этапа в графике отводится некоторое целое количество интервалов планирования.

Если этап по времени занимает время, значительно меньшее чем интервал, то он занимает интервал целиком. Это значит, что диспетчер может выполнять операции этого этапа в любое время внутри интервала.

На следующей схеме показано, как формируются в графике временные отрезки выполнения этапов работ при использовании интервального (интервал – один день) метода:

Нужно понимать, что интервальный метод приводит к некоторому увеличению запланированного производственного цикла, по сравнению с безинтервальным методом. Например, если длительность этапа составляет 25 часов согласно спецификации, то при интервале «день» выполнение этапа по графику займет два дня, хотя в действительность этап можно сделать гораздо быстрее.

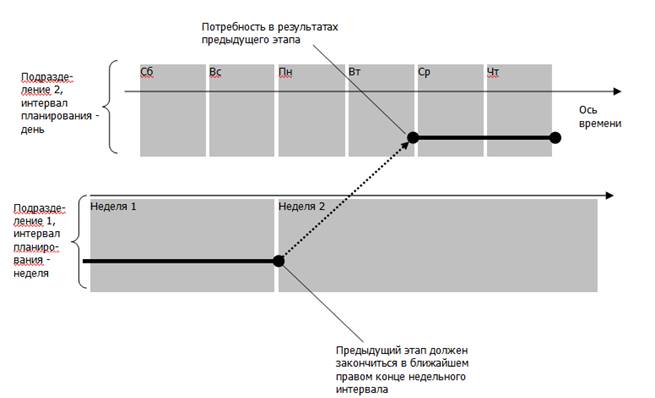

Как было отмечено выше, для каждого подразделения можно настроить отдельно интервал планирования. На следующей схеме передачи потребностей между подразделениями показан пример такой ситуации.

Расчет графика производства на верхнем уровне

Условия задачи по расчету графика

Исходные данные для расчета графика (задаются в УП2 документом «Заказ на производство») определяют потребность в выпуске готовой продукции:

Номенклатура к выпуску (в том числе характеристика продукции) и требуемое ее количество.

Дата потребности в выпуске продукции.

Дата начала производства. Производство по строке заказа не может начинаться раньше этой даты.

Способ размещения выпуска:

— «К началу». График производства «прижимается» влево по временной оси к дате начала производства по строке заказа. В результате в графике рассчитается дата выпуска по завершающему этапу, как минимально возможная дата выпуска по строке заказа.

— «К окончанию». График производства «прижимается» вправо по временной оси к дате потребности в выпуске по строке заказа. В результате в графике рассчитается дата запуска самого раннего этапа, как максимально возможная (не позже) дата запуска по строке заказа.

Исходные нормативные данные:

Спецификация строки заказа.

Данные подразделений – интервал планирования, график работы

Рабочие центры, их производительность и доступность.

Требуется получить рассчитанный график производства, в виде сетевого графика этапов по подразделениям, с данными:

Интервалы временной оси, которые займет этап.

Подразделение – исполнитель этапа.

Заказ на производство и строка заказа.

Количество в этапе (объем работ).

График производства может быть рассчитан для одного заказа на производство или для множества заказов. В последнем случае заказы обрабатываются в порядке приоритета. При расчете графика производства по очередному заказу учитывается время работы загружаемых видов рабочих центров подразделений, сформированная только более приоритетными заказами.

То есть рассчитываемый заказ «вытеснит» время работы РЦ (рабочих центров) от менее приоритетных заказов, но учтет уже имеющееся время работы загружаемых видов РЦ графиками от более приоритетных заказов.

Рассмотрим далее более детально процедуру расчета графика производства по этапам. Еще более подробно эта тема разобрана в примерах видео и видео1 с проведенного ранее курса в УЦ3.

Итак, для каждого этапа в спецификации заказа задается способ учета мощностей производства:

мощности цеха можно не учитывать – мощности достаточно (по сравнению с другими «узкими местами» в других подразделениях) чтобы выполнить этап в любом объеме работ за фиксированное время, заданное в этапе.

учитывать мощности цеха. Этап планируется с учетом мощностей, отобранных уже другими распланированными этапами более приоритетных заказов и строк заказа, т.е. на оставшиеся мощности.

Расчет графика производства б ез учета производственных мощностей

Планирование этапа, если мощности не учитываются – достаточно просто. Выполнение этапа назначается в графике на подразделение. Независимо от объема этапа (количества изделий, объема работ), подразделение должно выполнить этап за один и тот же фиксированный временной отрезок, который задан отведен на этот этап в ресурсной спецификации.

Соответственно, к концу назначенного временного отрезка подразделение, согласно графику, должно передать результат выполнения этапа подразделению, выполняющему следующий этап. К началу этого отрезка, согласно графику, подразделение должно получить все исходные компоненты от подразделений-поставщиков.

Разумеется, из графика вовсе не значит, что начать этап надо строго в точке начала временного отрезка, на который он запланирован, а в конечной точке отрезка – завершить на станке последнюю операцию. Наоборот, внутри временного отрезка локальному диспетчеру подразделения обычно предоставляется излишек времени, чтобы выполнить все операции этого этапа. Иными словами, длительность временного отрезка задается с «запасом», превышая суммарную длительность операций этапа. Раньше точки начала отрезка начать этап невозможно – исходные компоненты и результаты предыдущих этапов согласно графику еще не будут получены. Позже конца отрезка сдавать результаты этап нельзя – в этом случае локальный диспетчер нарушит график.

Расчет графика производства с учетом производственных мощностей

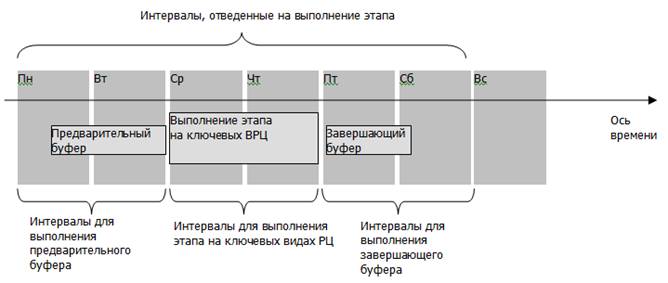

При расчете графика производства с учетом производственных мощностей – распределение выполнения этапов графика по интервалам производится таким образом, чтобы у загружаемых видов рабочих центров в интервалах было назначено время работы, не превышающее доступный фонд рабочего времени.

Для этого в ресурсной спецификации, а далее в спецификации строки заказа указывается, какие загружаемые виды рабочих центров будут задействованы на описываемом этапе. Пропускная способность подразделения при выполнении этапа будет определяться именно этими загружаемыми видами РЦ. Указывается время работы загружаемого вида РЦ на обработку заданного в этапе одновременно обрабатываемого количества изделий (объема работ). В этапе можно указать несколько загружаемых видов РЦ, время которых потребляется одновременно в процессе выполнения этапа.

Например, можно задать требуемое время работы оборудования и время работы оператора, которые могут различаться.

Поскольку этап в подразделении может состоять не только из операции, выполняемой на загружаемом виде РЦ – в этапе для выполнения остальных операций выделяются два буферных интервала – предварительный буфер до загружаемого вида РЦ и завершающий буфер после загружаемого вида РЦ. Эти буферы имеют фиксированную длительность (то есть не зависящую от объема выпуска), которая указывается в этапе, отдельно для каждого буфера. Принимается допущение, что в длительность буферов все остальные операции должны уместиться.

При расчете графика производства программа распланирует этап на подразделение так, что будет занято время работы загружаемых видов РЦ только в доступном объеме, с учетом уже захваченного времени работы этапами более приоритетных заказов. На выполнение этапа на загружаемых видах РЦ будет отведено один или несколько интервалов. Далее, программа прибавит предварительный буфер к началу выполнения этапа на загружаемых видах РЦ, и завершающий буфер к моменту окончания выполнения этапа на загружаемых видах РЦ. Для буферов выделяются отдельные интервалы. Таким образом, будут добавлены один (как минимум) или несколько интервалов до и после времени работы загружаемых видов РЦ соответственно. Получится временной отрезок выполнения этапа в подразделении, концы которого будут совпадать с границами интервалов планирования подразделения.

Отсюда следует, что использование буфера целесообразно, если его длительность сопоставима с длительностью интервала планирования или больше его. В противном случае (если задать буферы размером значительно меньше интервала) произойдет неоправданный захват буферами лишних интервалов планирования, а это приведет к излишнему увеличению длительности производства продукта в графике.

Выполнение графика производства подразделением (нижний уровень)

Маршрутный лист создается в подразделении только на один этап и закрывается, когда все операции этапа будут выполнены. После «закрытия» Маршрутный лист является основанием для ввода документа «Выпуск продукции», на количество, заданное в маршрутном листе.

Маршрутный лист можно создать только на один этап. Нельзя создать один маршрутный лист для выполнения нескольких этапов, даже если номенклатура изделия в этапах совпадает.

Таким образом, в одном маршрутном листе нельзя сгруппировать партию одинаковых деталей, относящихся к разным заказам на производство или разным строкам одного заказа на производство.

Маршрутный лист можно создать без привязки к запланированному этапу, например, для исправления брака.

Маршрутный лист содержит необходимые данные для выполнения этапа – список требуемых материалов и трудовых ресурсов согласно нормативу. По факту потребления материалов и трудовых ресурсов в МЛ указывается фактическое потребление материалов и трудовых ресурсов и отклонения от норматива.

В любой момент времени локальный диспетчер видит множество активных в подразделении маршрутных листов, в разных статусах (созданных, готовых к выполнению, выполняемых), отслеживает их состояние, выдает управляющие воздействия в случае, если выполнение операций по МЛ отстают от расписания, определенного в МЛ.

Предусмотрены следующие варианты планирования выполнения маршрутных листов, которые определяются настройкой подразделения:

· Планирование обработки МЛ на ключевых рабочих центрах (методика «ББВ»). Маршрутный лист включается в расписание работы одного из ключевых РЦ. Ведется контроль прохождения МЛ зон предварительного и завершающего буфера по методике «ББВ», контроль выполнения расписания обработки на ключевом РЦ. Пооперационный контроль выполнения МЛ при методике «ББВ» не ведется.

· Методика «УББВ»: планирование выполнения МЛ сводится к фиксации в МЛ временной точки начала и окончания выполнения МЛ. Буфером является вся длительность выполнения МЛ согласно графику производства.

· Планирование обработки МЛ пооперационно. Автоматически рассчитывается пооперационное расписание обработки МЛ на всех рабочих центрах, по методике «вперед» (как можно раньше) или «назад» (как можно позже). При этом операции вставляются на свободное время работы РЦ, еще не занятое другими более приоритетными МЛ. Ведется контроль выполнения расписания пооперационно.

Выбор варианта «ББВ» или «УББВ» зависит от настройки этапа.

Важно отметить, что настройки для расчета графика производства на верхнем уровне, и настройки методики управления выполнением МЛ относительно независимы:

Назначение этапа на интервалы в графике производства может вестись либо с учетом доступного времени работы загружаемых видов РЦ и длительности буферов, либо с использованием фиксированной длительности этапа. На этом уровне стоит задача сформировать выполнимый график производства этапов по подразделениям, и не имеет значения, по какой методике будет организован контроль выполнения МЛ в подразделениях.

Методика управления МЛ (с контролем буферов, или пооперационное планирование) определяется настройкой подразделения. Буфера для МЛ задаются маршрутной картой, которая устанавливается для этапа в нормативной системе. Настройка длительности буферов МЛ производится в Маршрутной карте, и никак не связана с настройкой длительности буферов в этапе.

График производства работ: образец

grafik_proizvodstva_rabot_obrazec.jpg

Похожие публикации

График производства работ чаще всего оформляется в виде приложения к договору подряда. Этот документ необходимо составлять, когда субъект хозяйствования берет на себя обязательства по выполнению большого объема различных работ в строительной сфере, машиностроении и других видах деятельности. В графике подробно расписывают перечень работ, в какой последовательности и за какой период они должны быть выполнены подрядчиком. Основное назначение документа – планирование сроков, расчет затрат времени, количества работников. На график будет опираться персонал, выполняющий задание, и на его основании подрядчики отчитываются перед заказчиками.

Виды графиков производства работ

Документ не имеет унифицированного образца. Обычно его оформляют в виде таблицы, разграниченной по времени и типам работ. Необходимость использования графика в строительстве обусловлена тем, что в этой сфере важную роль играет фиксация отдельных этапов. Если сотрудничество ведется одновременно с несколькими подрядчиками – грамотно составленный график можно будет использовать как основание для обращения в суд в случае нарушения подрядчиками сроков строительства объекта. Подрядчиков можно привлечь к ответственности за нарушение начальных и конечных сроков, а также промежуточных сроков, установленных графиком. Поэтому чем значительнее объем строительства или иных мероприятий, тем основательнее должен быть график производства работ.

Существуют такие виды графиков:

Какие функции выполняет график производства работ

График производства работ скачать в качестве примера можно ниже.

Условия, которые должны содержаться в графике производства работ

При составлении графика производства работ следует учитывать нормы ст. 708 ГК РФ. В соответствии с ней, срок выполнения работ является существенным условием договора подряда. Еще одно обязательное условие – наименование работ. В график также вносят даты начала и окончания работ (этапов).

Дополнительно в графике можно указать:

Так как в процессе строительства подрядчики могут столкнуться с непредвиденными трудностями, из-за которых они не смогут сдать объект в оговоренные графиком сроки, в договоре подряда обязательно нужно предусмотреть ответственность за наступление форс-мажорных ситуаций.

Порядок составления графика производства работ: образец

Если предстоит масштабное строительство, при разработке графика принимают во внимание чертежи и схемы будущего объекта, требуемые сроки, окончательную смету проекта, наличие профессиональных рабочих, имеющуюся в наличии технику, наличие связей с контрагентами, которые будут поставлять материалы, и иные важные обстоятельства.

Как составить график производства работ:

Представленный на нашем сайте график производства работ как пример можно взять за основу при разработке аналогичного графика для своей организации.

На практике организации часто оформляют график производства работ в Еxcel. Преимуществом этого формата является возможность использования специальных формул и изменения графика путем подстановки необходимых параметров. Благодаря этому работа с графиками становится очень удобной и занимает минимум времени. С помощью программы Microsoft Excel можно составить детальный план на любой промежуток времени.

На нашем сайте вы можете найти образцы заполнения основных документов, используемых при выполнении строительных работ: форма КС-6а (Журнал учета выполненных работ), форма КС-2 (акт приемки выполненных работ), форма КС-3 (справка о стоимости работ), форма КС-14 (акт приемки законченного строительства), акт готовности под монтаж оборудования, форма КС-11 (акт приемки законченного строительства), справка ЭСМ-7, ЭСМ-2 и другие.

Финансы в Excel

Календарный план выпуска изделий

Одной из самых сложных задач экономического менеджмента является составление календарного плана выпуска продукции в условиях дефицита производственных мощностей. Расчетные алгоритмы производственных программ или ERP-систем в большинстве случаев формируют планы только по номенклатуре и укрупненным плановым периодам. В дальнейшем эти планы вручную обрабатывает менеджер-планировщик, формируя ежедневные сменные задания. В терминах методики производственного планирования MRP II (Manufacturing Resource Planning) этот сформированный план имеет название Master Production Schedule (MPS, главный календарный план-график производства). Очевидно, что качество и оптимальность такого плана целиком и полностью зависит от опыта специалиста-планировщика.

Сложность поиска оптимального плана работы обусловлена множеством неизвестных, из-за чего бывает очень сложно написать алгоритм даже под конкретного заказчика – в реальной работе постоянно возникают ситуации, предусмотреть и формализовать которые заранее было невозможно. Эти сложности многократно возрастают при написании универсальных программ, ориентированных на определенную отрасль или тип производства.

Алгоритмы, использующие методы перебора всех возможных вариантов также не годятся для использования «впрямую», так как количество вариантов даже для недельного графика работы может составлять астрономические числа. Время работы таких «неумных» переборных алгоритмов может составлять дни, месяцы, а то и годы, что, очевидно, не очень годится для задач недельного планирования.

Описание примеров

Представленные в статье примеры реализуют частный случай задачи и дают общее направление по созданию моделей, помогающих в составлении календарного плана выпуска продукции.

Доступны два файла mps.xls и mps_vba.xls. Для работы последнего требуется подключение макросов:

В обоих файлах для поиска решения используется перебор вариантов, которые ограничены различными условиями. Причем ограничения добавляются в течение работы алгоритма. Аналогичный принцип применен в статье с решением головоломки Судоку.

Первый файл использует стандартные возможности итерационных вычислений Excel. Во втором файле перебор вариантов реализован при помощи программы VBA. Проверка условий в обоих случаях происходит с использованием формул рабочего листа. Структура справочников и форма вывода результатов абсолютна одинакова в обоих файлах.

Стоит обратить особое внимание на задание ограничений перебора вариантов. Необходимо добиться минимально количества неизвестных в задаче, а уже затем запускать алгоритм. Так, очевидно, что стоит искать решение только для дефицитных изделий на ограниченном количестве производственных ресурсов. Причем в процессе поиска может понадобиться ввод дополнительных ограничений, если прогнозное время работы будет составлять недопустимое значение.

В приведенных примерах ограничениями поиска выступают:

Последнее ограничение самым существенным образом влияет на увеличение скорости работы алгоритма, поэтому желательно стремиться указать все точно известные планы заранее. Например, если точно известно, что переналадка линии 1 в плановый период не целесообразна (хотя и теоретически возможна), то нужно ввести планы изделия на все дни и смены работы этой линии.

Условия задачи

Рассмотрим подробнее условия задачи. Ее содержание основано (с некоторыми допущениями) на реальном опыте работы на действующем промышленном предприятии.

Имеется план выпуска по номенклатуре изделий на определенный период (в примере 5 дней), предприятие работает в 2 смены. Производство продукции может вестись одновременно на 3х производственных линиях. На переналадку линии на выпуск с одного изделия на другое требуется определенное время, указанное в справочнике. Имеется набор предустановленных сменных заданий.

Требуется составить календарный план-график выпуска изделий по датам-сменам и линиям, так чтобы общий выпуск был не меньше установленного номенклатурного плана на период.

Подразумевается, что для алгоритмического расчета используются только те изделия, составление прогнозного плана по которым представляет определенные трудности. В действительности план выпуска может содержать десятки других изделий, не требующих сложного алгоритма для распределения по дням и сменам.

Справочники и ограничения настраиваются в специальных таблицах – ячейки для этого выделены зеленым цветом. При настройке времени переналадки необходимо указать все возможные варианты для выпускаемых изделий по каждой производственной линии.

Наличие предустановленных сменных заданий является обязательным условием для планирования более чем на 3 дня (2 смены) с количеством изделий больше 5. В противном случае алгоритм будет перебирать варианты недопустимо большое время.

Пример с использованием итерационных вычислений

В примере 1 для изменения условий требуется ввести «1» в ячейку переключатель, затем нажать F9 (пересчет Excel в ручном режиме). Для запуска расчета введите туда же «0», затем также нажмиет F9.

Результаты расчетов отображаются в таблицах «Предлагаемый план выпуска» и «Выпуск по изделиям». Для оценки сложности написания переборного алгоритма формулами Excel можно открыть скрытые столбцы в файле.

Итерационный метод расчета заданный в файле по умолчанию позволяет перебрать максимально 30 000 вариантов плана. Если заданные ограничения не позволили найти вариант, но время расчета не прогнозируется как бесконечное, то для продолжения работы алгоритма необходимо нажать F9 еще раз (см.информацию в ячейке под переключателем расчета).

Пример с использованием программы VBA

В примере 2 вместо ячейки-переключателя имеется специальная кнопка «Пуск», предназначенная для запуска алгоритма поиска решения.

Пример с использование VBA также имеет скрытее столбцы с расчетными ячейками. Они используются только для контроля выполнения условий задачи, поэтому формулы там достаточно простые.

Замечания по работе

Настройку алгоритма под конкретные условия Вашего предприятия можно производить на любом файле. Пожалуй, проще это сделать на файле с программой VBA. Следует только понимать, что увеличение количества неизвестных в задаче приводит к увеличению времени работы алгоритма в геометрической прогрессии.

Неоднозначные результаты дает сравнение производительности алгоритмов с использованием итераций и VBA. Итерационный алгоритм дает сравнимый результат в различных версиях Excel. А вот решение на VBA в Excel 2000 работает в 4-5 раза быстрее, чем в Excel 2007. Причем в старых версиях и итерации и программа дают почти одинаковый результат по скорости поиска решения. Быстродействие можно существенно повысить, если убрать условное форматирование и запретить перерисовку экрана в программе (Excel тратит много времени на обновление экрана). В приведенных примерах этого не сделано специально, чтобы показать работу перебора вариантов.

ВНИМАНИЕ! Не открывайте одновременно оба файла примера в одном Excel. Параметр применения итерационных вычислений действует на все открытые файлы.