зашкивление каната что это

Статьи по ремонту

Типовые повреждения стальных канатов и как их избежать

Стальные канаты широко применяются в промышленности. Их задача — перемещение крупногабаритных тяжестей в разных положениях. При активной эксплуатации тросы изнашиваются. Поэтому не стоит избегать проверки стропа.

Типовые повреждения стальных канатов

Зачастую грузонесущие элементы из стали выходят из строя по причине усталости металла. Это особо характерно для канатов, которые долго используются. Разрыв представляет собой полное сечение многожильной конструкции.

Кроме того, к повреждению плетеного проволочного троса может привести разрушение металла. Часто его деформируют твердые абразивные зерна. Он сопровождается разрывом наружного слоя проволоки. Причиной считается нарушение ГОСТа. Если строп уменьшился в диаметре на 7% по причине абразивности, его изымают из эксплуатации.

Виды и причины появления повреждений стальных канатов

Существуют такие разновидности износа стального троса:

Любые повреждения стропа не должны оставаться незамеченными. Иначе дефект может привести к чрезвычайной ситуации на работе. При возникновении изъяна, трос нужно демонтировать.

Как избежать повреждения каната: советы по использованию

Есть два способа избежать износа многожильной конструкции:

Перед нанесением нового слоя смазки, строп нужно очистить от остатков старого материала. Делать это стоит при помощи металлических щеток и бензина, а также с использованием автоматического оборудования.

Книга: Стропальщик. Грузоподъемные краны и грузозахватные приспособления

Навигация: Начало Оглавление | Другие книги | Отзывы:

3.1. Стальные канаты и цепи

Как устроен стальной канат?

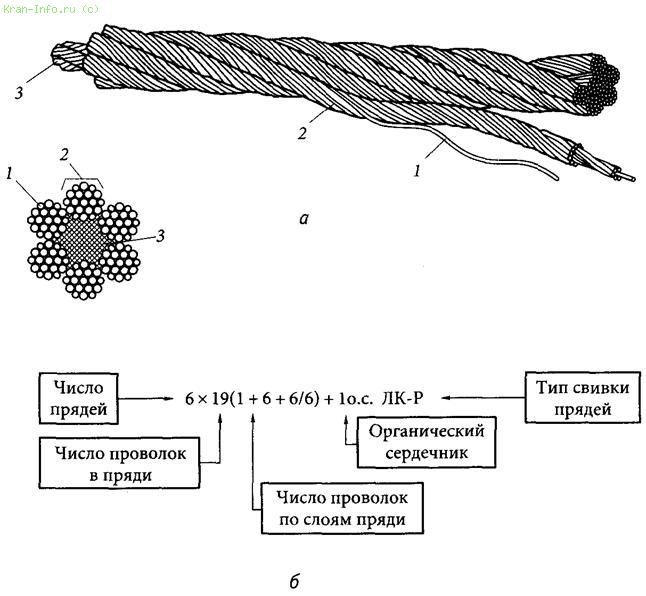

Стальной канат (рис. 3.1, a) состоит из проволок, получаемых волочением. Для изготовления проволок применяют качественную конструкционную сталь марки 60. Проволоки 1 свивают в пряди 2 (одинарная свивка), потом пряди свивают вокруг сердечника 3, в результате получается канат двойной свивки.

Сердечник каната может быть следующих видов:

· органический, изготовленный из органических волокон, пропитанных смазкой;

· металлический, изготовленный из стальных проволок. Канаты с

металлическим сердечником более жесткие.

На рис. 3.1, б показано, как прочитать конструкцию стальных канатов. Величина разрывного усилия каната в основном зависит от его диаметра. При одинаковых диаметрах канат с большим числом проволок является более гибким.

Как различаются стальные канаты?

Стальные канаты различаются по назначению, типу свивки прядей, сочетанию направлений свивки.

· канат грузолюдской (ГЛ);

2. По типу свивки прядей:

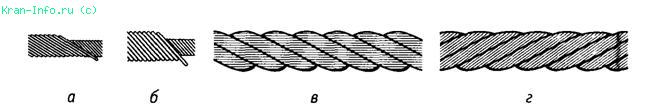

· канат с линейным касанием проволок в прядях (ЛК) (рис. 3.2, а);

· канат с точечным касанием проволок в прядях (ТК) (рис. 3.2, б);

· канат с точечно-линейным касанием проволок в прядях (ТЛК).

Рис. 3.1. Стальной канат двойной свивки:

а — устройство; б — обозначение конструкции; 1 — проволока; 2 — прядь; 3 — сердечник

Канаты типа ЛК более гибки, чем канаты типа ТК. Пряди типа ЛК изготавливают из одинаковых по диаметру проволок (ЛК-О), разных проволок в наружном слое (ЛК-Р), разных проволок в разных слоях (ЛК-РО).

3. По сочетанию направлений свивки прядей и каната:

· канат односторонней свивки (О) (рис. 3.2, г) — с одинаковым на

правлением свивки проволок в прядях и прядей в канате;

· канат крестовой свивки (рис. 3.2, в) — с противоположным на

правлением свивки прядей и каната.

Рис. 3.2. Типы свивки стальных канатов:

а — прядь ЛК; б — прядь ТК; в — канат крестовой свивки; г — канат односторонней свивки

Внешне канат крестовой свивки отличается тем, что проволоки на его поверхности располагаются параллельно оси каната. Проволоки каната односторонней свивки располагаются под углом к его оси.

Канаты односторонней свивки менее жесткие, но склонны к раскручиванию. В крановых механизмах, а также для изготовления стропов применяют канаты крестовой свивки, более жесткие, но не склонные к раскручиванию под нагрузкой. Существуют также нераскручивающиеся (Н) канаты, свитые из предварительно деформированных проволок.

На рис. 3.3 показано, как прочитать условное обозначение стального каната.

По каким признакам бракуют стальные канаты?

1. Число обрывов проволок на участках длиной шесть диаметров каната (6dK)или тридцать диаметров каната (30dК) превышает допустимое.

Рис. 3.3. Условное обозначение стального каната

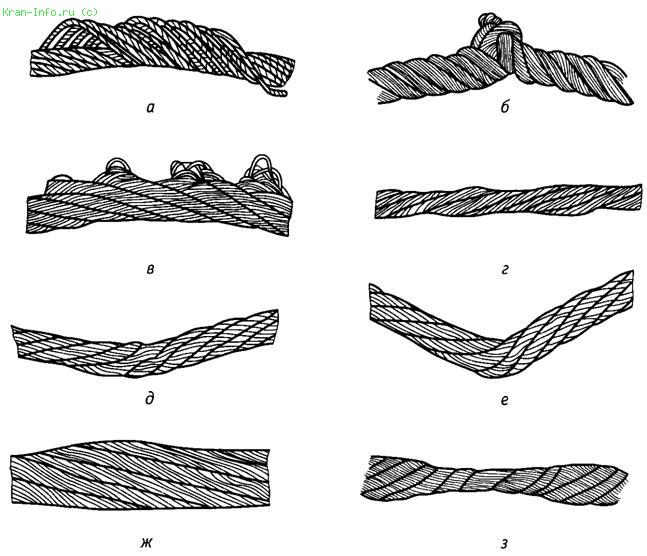

Рис. 3.4. Деформации стальных канатов:

а — корзинообразная деформация; б — перекручивание; в — выдавливание проволок; г — обрыв сердечника; д — залом; е — перегиб; ж — местное увеличение диаметра; з — раздавливание

3. Уменьшение диаметра каната из-за износа или коррозии на 7 %

и более.

4. Уменьшение диаметра наружных проволок из-за износа или коррозии.

5. При возникновении следующих деформаций:

· корзинообразная деформация (рис. 3.4, а);

· перекручивание (рис. 3.4, б);

· выдавливание проволок (рис. 3.4, в);

· обрыв сердечника (рис. 3.4, г);

· местное увеличение диаметра каната (рис. 3.4, ж);

· раздавливание (рис. 3.4, з);

· повреждение в результате температурных воздействий или

электрического дугового разряда.

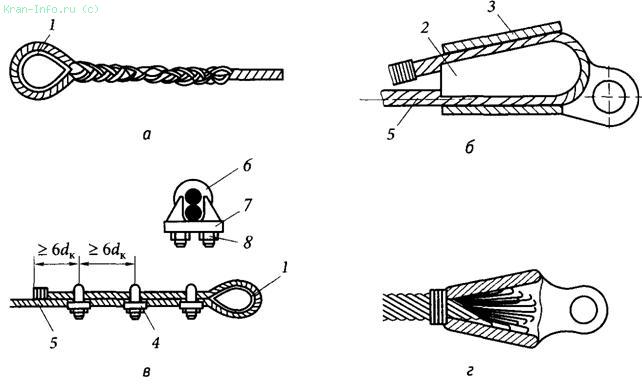

Какими способами может быть выполнена петля на конце каната?

Петля на конце каната (заделка каната) при креплении его на кране, а также петля стропа может быть выполнена следующими способами:

· заплетка свободного конца каната (рис. 3.5, а) с установкой в петлю коуша 1;

· применение клиновой втулки (рис. 3.5, б);

установка винтовых зажимов (рис. 3.5, в);

· заливка легкоплавким сплавом в конусной втулке (рис. 3.5, г). Этот

способ применяют для канатов большого диаметра;

· другие способы в соответствии с нормативными документами.

Клиновая втулка 3 должна быть стальной кованой, штампованной или литой, применение сварных втулок не допускается. Канат закрепляется во втулке клином 2. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната. Втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Ось рабочей ветви 5 каната должна совпадать с осью отверстия втулки, в противном случае канат будет деформироваться.

Рис. 3.5. Способы выполнения петли на конце каната:

a — заплетка свободного конца; б — применение клиновой втулки; в — установка винтовых зажимов; г — заливка в конусной втулке; 1 — коуш; 2 — клин; 3 — клиновая втулка; 4 — винтовой зажим; 5 — рабочая ветвь; 6 — скоба; 7 — планка; 8 — гайка

1». перечислите наиболее часто встре-чающиеся причины поломки головного рештака конвейера и укажите меры, предупреждающие эти поломки.

20. Что может служить причиной треска в шестернях конвейерного привода ДК-15? Как можно устранить эту неисправность?

21. Отчего может происходить «подпрыгивание» конвейерных рештаков и что нужно сделать для устранения этой неисправности?

22. Какая максимальная длина рештаков допускается на приводах ДК-15, ДК-5?

23. Зачем заземляются электромеханизмы? Как производится заземление гибкого кабеля?

24. Из каких основных частей состоит конвейерный привод ДК-15?

25. Что надо сделать в том случае,

если при пуске в ход конвейера мотор «не берет с места» и гудит?

26. Что надо сделать, если уголь по конвейеру движется в направлении, противоположном нормальной подаче, или остается на месте?

27. Каким способом можно быстро и надежно счалить оборвавшийся скреперный канат?

28. Из каких основных частей состоит скреперная лебедка типа УС?

29. Как производится смена пружин в скреперной лебедке Вагнера?

30. Перечислите смазываемые части скреперной лебедки типа УС. Укажите состав смазки для каждой из них.

Машинисту тягальной лебедки

1. Что должен сделать машинист тягальной лебедки перед началом работы?

2. Перечислите ответственные места смазки в лебедке, каким маслом и сколько раз в смену следует их смазывать?

3. По каким признакам машинист может обнаружить неправильность в установке лебедки?

4. Что должен сделать машинист, если он обнаружит, что лебедка установлена неправильно?

5. Для какой цели применяется пусковой реостат в лебедке?

6. Из каких основных частей состоит тягальная лебедка, на которой вы работаете?

7. При помощи каких приборов и в какой последовательности пускается в ход тягальная лебедка?

8. По «каким причинам может произойти зашкивление каната в йебедке и за чем должен следить лебедчик, чтобы предупредить эту неполадку?

9. Опишите устройство откатки при помощи головного и хвостового канатов?

10. Опишите устройство откатки при помоиХи лебедки, на которой вы работаете?

11. Расскажите, как передается движение от мотора к лебедке, на которой вы работаете?

12. По каким причинам при пуске мотор гудит и «не берет с места»?

13. На что нужно обратить внимание и что необходимо сделать, если подшипники в лебедке сильно нагреваются?

14. Изобразите схему зубчатой передачи лебедки, на которой вы работаете.

15. Из какого материала сделаны подшипники и вкладыши подшипников тягальной лебедки?

16. На каком токе работает и как он к нему подводится?

17. Может ли быть перегруз мотора и почему?

18. Какие правила безопасности должен выполнять лебедчик на рабочем месте?

19. Почему материал, из которого сделаны перчатки, предохраняет машиниста от удара током?

20. Как производится замер газа лампой Вольфа и при каком проценте газа в воздухе не разрешается работать?

21. Какие инструменты должен иметь на руках машинист, приходя на работу?

22. По каким признакам машинист лебедки узнает, что забурились вагонетки?

23. В чем заключается уход лебедчика за канатом и отводными роликами?

— 24. Какие причины влияют на износ и срок службы каната?

25. Как переключается барабан лебедки на обратный ход?

(Вопросы разработаны бригадой Донецкого курсового комбината.)

Заделка каната (троса)

Заделка концов стального каната троса

Заделка концов троса/каната необходима для создания петли, ушка и т.п. для подвешивания к нему груза либо закрепления троса на подъемном оборудовании.

Представляем самые распространенные виды заделок:

1. Опрессовка алюминиевыми втулками

Чаще всего применяется при изготовлении канатных стропов.

Не рекомендуется применять в случае эксплуатации при температуре выше 100С

2. Ручная заплетка (ручной заплет)

3. Использование канатных зажимов

Для обеспечения максимальной эффективности данного способа заделки каната, воспользуйтесь этими советами:

— правильно расположите зажимы

— установите зажимы так, чтобы расстояние между двумя зажимами составляло 1,5-3 (максимум) ширины перемычки

— затягивайте зажимы до нужного усилия затяжки с помощью ключа

4. Муфта с заливкой цинком/металлом с низкой точкой плавления/каучуком

5. Запрессовка стальных фитингов

Эффективность различных видов концевой заделки троса/каната

Эксплуатационная эффективность концевой заделки каната это отношение разрывного усилия каната (R) к нагрузке, при которой ломается заделка.

На таблице ниже наглядно продемонстрирована эксплуатационная эффективность наиболее часто используемых концевых фитингов.

Следующее выражение применяется для расчёта фактического разрывного усилия концевой заделки:

R = разрывное усилие каната в Н

Reff. = фактическое разрывное усилие концевой заделки в Н

a = степень эффективности (коэффициент эффективности)

Что лучше опрессовка или заплётка канатных стропов

Концы канатных строп заделываются как методом опрессовки, так и методом ручной заплётки. Разберемся, в чем разница между этими двумя технологиями изготовления канатных стропов и какому из них отдать предпочтение.

Что такое опрессовка и заплетка канатных стропов

Опрессовка подразумевает заделку концов сплетенного петлей каната в специальную втулку, обычно изготовленную из алюминия. Втулка обжимается особым образом, в идеальном случае с чередованием статических и динамических нагрузок.

Помимо обжимки во вращающихся вальцах под воздействием статической нагрузки, поверхность втулки нередко дополнительно обстукивается. Делается это для того, чтобы проволоки двух концов каната укладывались с максимальной площадью контакта как между собой, так и с втулкой. Это увеличивает силу трения между проволоками и позволяет выдерживать большие нагрузки на разрыв. При этом процесс опрессовки — это частично механизированный процесс, что сокращает время и, соответственно, расходы на изготовление стропов таким способом.

Заплетка — это переплетение прядей каната таким образом, чтобы соединяемые концы перемежевывались между собой и надежно связывались опять же за счет силы трения. При этом такие стропы имеют одну особенность: чем больше нагрузка на образованную методом заплетки петлю, тем сильнее прижимаются проволоки друг к другу и тем выше у каната становится разрывное усилие.

Переплетения обязательно обматываются (изолируются), так как без этого можно пораниться о торчащие проволоки.

Надежность и область применения

С некоторым допущением можно сказать, что по надёжности и сроку службы оба эти способа изготовления канатных стропов одинаковые. При проверке стропов статической нагрузкой на разрыв, изготовленных как методом заплетки, так и обжимкой втулкой, очаг разрушения образовывается обычно у основания заплетки или обжимной втулки. Само соединение остается неповрежденным.

Существенная разница между этими двумя методами изготовления канатных стропов заключается в температурном режиме использования:

Дело в том, что обжимка втулкой работает за счет силы прижатия деформированной втулки к сплетенным концам каната. Силы, которые прижимают проволоки и пряди двух соединенных концов друг к другу, увеличивают силу трения и препятствуют взаимному проскальзыванию прядей и отдельных проволок. За счет этих сил формируется прочное соединение. На сильном морозе алюминий становится хрупким. И даже при небольшом ударе втулка может треснуть или лопнуть. А то повлечет резкое, критическое падение прочности соединения, что может привести к срыву груза. Метод заплетки не имеет такого недостатка.

При ручной заплетке требуется больше каната, так как для создания надежного соединения нужно переплести пряди между собой несколько раз. Количество проколов основания петли прядями конца каната строго регламентировано документом РД 10-231-98. В этом документе указано минимальное число проколов в зависимости от диаметра каната. Смотрите таблицу ниже.

.jpg)