Труба тип 3 что означает

Труба тип 3 что означает

* На территории Российской Федерации действует ГОСТ 11358-89.

ВНЕСЕНЫ: Изменение N 1, введенное в действие на территории РФ с 01.01.2009 Приказом Ростехрегулирования от 28.07.2008 N 145-ст; Изменение N 2, и введенное в действие на территории РФ с 01.09.2010 Приказом Росстандарта от 17.06.2010 N 97-ст; Изменение N 3, утвержденное и введенное в действие Приказом Росстандарта от 22.10.2013 N 1187-ст c 01.01.2014; Изменение N 4, утвержденное и введенное в действие Приказом Росстандарта от 21.04.2015 N 273-ст с 01.07.2015

Изменения N 1, 2, 3, 4 внесены изготовителем базы данных по тексту ИУС N 10, 2008 год, ИУС N 9, 2010 год, ИУС N 12, 2013 год, ИУС N 9, 2015 год

Настоящий стандарт распространяется на стальные сварные прямошовные и спиральношовные трубы диаметром 114-1420 мм, применяемые для сооружения магистральных газонефтепроводов, нефтепродуктопроводов, технологических и промысловых трубопроводов.

(Измененная редакция, Изм. N 1, 2).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Трубы изготовляют трех типов:

(Измененная редакция, Изм. N 3, 4).

1.2. В зависимости от механических свойств трубы изготавливают классов прочности: К 34, К 38, К 42, К 48, К 50, К 52, К 54, К 55, К 56, К 60.

(Измененная редакция, Изм. N 2, 4).

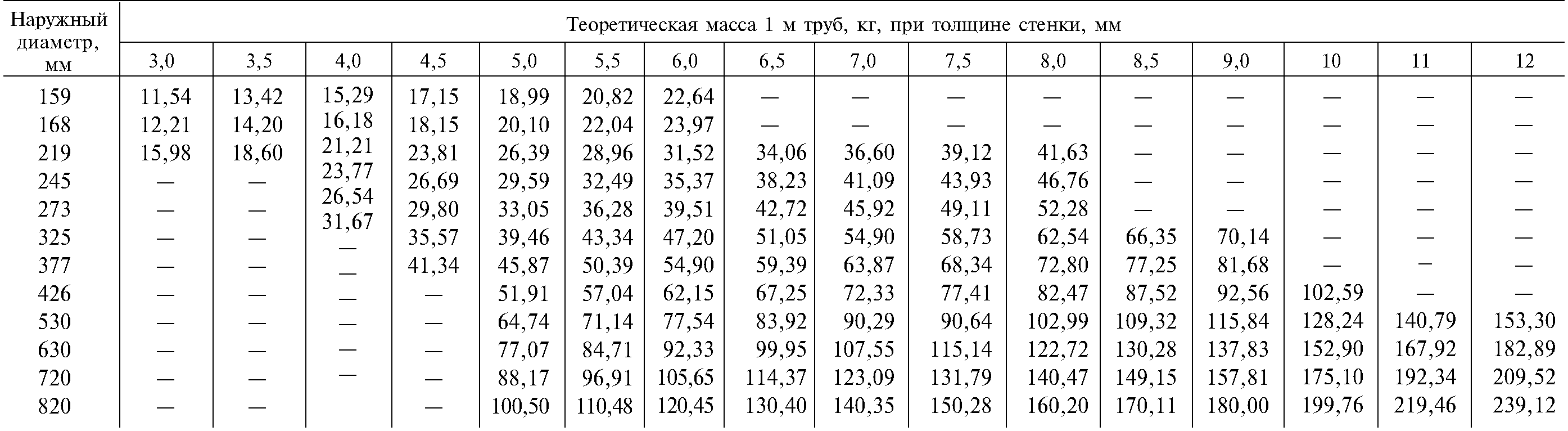

1.3. Размеры труб должны соответствовать приведенным в табл.1.

Наруж-

ный диа-

метр труб, мм

Теоретическая масса 1 м трубы, кг, при толщине стенки, мм

ГОСТ 20295-85

Технические условия

ГОСТ 20295-85

Взамен

ГОСТ 20295-74

Постановлением Государственного комитета СССР по стандартам от 25 ноября 1985 г. № 3693 дата введения установлена

01.01.87

Ограничение срока действия снято Постановлением Госстандарта от 14.08.91 № 1353

Настоящий стандарт распространяется на стальные сварные прямошовные и спиральношовные трубы диаметром 159—820 мм, применяемые для сооружения магистральных газонефтепроводов,нефтепродуктопроводов, технологических и промысловых трубопроводов.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Трубы изготовляют трех типов:

1— прямошовные диаметром 159—426 мм, изготовленные контактной сваркой токами высокойчастоты;

2— спиральношовные диаметром 159—820 мм, изготовленные электродуговой сваркой;

3— прямошовные диаметром 530—820 мм, изготовленные электродуговой сваркой.

1.2. В зависимости от механических свойств трубы изготовляют классов прочности: К 34, К 38,К 42, К 50, К 52, К 55, К 60.

1.3. Размеры труб должны соответствовать приведенным в табл. 1.

1.4. Трубы изготовляют длиной от 10,6 до 11,6 м. До 1 января 1989 г. допускается изготовлять до15 % (по массе) труб типа 3 (горячеправленных) и до 3 % (по массе) труб типа 1 длиной не менее5 м. Для труб типов 1, 2 и экспадированных типа 3 допускается изготовлять до 10 % (по массе) трубдлиной не менее 8 м.

2. При изготовлении труб типа 2 теоретическая масса увеличивается за счет усиления шва на 1,5 %, труб типа 3— на 1 %.

3. По требованию потребителя допускается изготовление труб с промежуточной толщиной стенки в пределах табл. 1 с интервалом 0,1 мм.

1.5. Предельные отклонения по наружному диаметру корпуса труб должны соответствоватьтабл. 2.

По требованию потребителя предельные отклонения по наружному диаметру корпуса труб типа 2 диаметром 159—377 мм должны соответствовать приведенным в табл. 3.

1.6. Предельные отклонения по наружному диаметру торцов труб типа 1 должны соответствовать табл. 2, типа 2 диаметром 159—377 мм — табл. 2 и 3.

1.7. Предельные отклонения по наружному диаметру торцов труб типа 2 диаметром 530 мм иболее и типа 3 (экспандированных) не должны превышать ±2,0 мм для обычной точности изготовления и ±1,6 мм для повышенной точности изготовления.

До 1 января 1990 г. предельные отклонения по наружному диаметру торцов труб типа 3 (горя-чеправленных) не должны превышать ±2,5 мм.

1.8. Предельные отклонения по толщине стенки труб должны соответствовать допускам натолщину металла, предусмотренным ГОСТ 19903-74 для максимальной ширины листовой и рулонной стали.

1.9. Овальность торцов труб не должна выводить их размеры за предельные отклонения, приведенные в табл. 2 — для труб типа 1 и в табл. 2 и 3 — для труб типа 2 диаметром 159—377 мм.

Овальность торцов труб типа 2 диаметром 530 мм и более и труб типа 3 не должна превышать 1 % от номинального наружного диаметра.

1.10. Кривизна труб типа 1, исключая участок поперечного шва, не должна превышать 1,5 ммна 1 м длины, по требованию потребителя — 1 мм на 1 м длины.

Общая кривизна труб всех типов не должна превышать 0,2 % от длины трубы. По требованию потребителя общая кривизна труб типа 2 диаметром 530 мм и более не должна превышать 0,1 %,остальных труб —0,15 % от длины трубы.

1.11. Высота усиления всех наружных швов труб типов 2 и 3 должна быть:

0,5—2,5 мм — для труб с толщиной стенки менее 10 мм,

0,5—3,0 мм — для труб с толщиной стенки 10 мм и более.

Высота усиления внутренних швов должна быть не менее 0,5 мм. На внутреннем шве допускается седловина или отдельные углубления до уровня основного металла.

На концах экспандированных труб типа 3, а также термически упрочненных труб типа 2 на длине не менее 150 мм усиление внутреннего шва должно быть снято до высоты не более 0,5 мм (безучета смещения кромок). При этом допускается изготовление до 7 % труб от партии (от которыхотобраны образцы для механических испытаний) с неснятым усилением внутренних швов. Экспан-дирование труб с неснятым усилением сварного шва не допускается.

1.12. Высота остатка наружного грата на трубах типа I не должна превышать 1 мм. Внутреннийграт не удаляется.

1.13. В сварном соединении труб типа 2 допускается относительное смещение кромок по высоте на величину до 15 % от номинальной толщины стенки, для труб типов 1 и 3 — до 10 %.

По требованию потребителя для труб типа 2 диаметром 530 мм и более отклонение от теоретической окружности в зоне спирального шва по торцам трубы на дуге окружности длиной не менее 100 мм не должно превышать 1,5 мм.

1.14. Концы труб должны быть обрезаны подпрямым углом. Предельные отклонения от прямого угла (косина реза) должны соответствоватьтабл. 4.

1.15. Концы труб с толщиной стенки 5 мм иболее должны иметь фаску под углом 25—30°. Приэтом должно быть оставлено торцевое кольцо(притупление) шириной 1,0—3,0 мм.

Допускается увеличение торцевого кольца на расстоянии до 40 мм по обе стороны шва на величину усиления шва или высоту внутреннего грата.

По требованию потребителя допускается изготовлять трубы с фасками под другим углом.

Величина остатка заусенца не должна превышать 0,5 мм.

П р и м е р ы у с л о в н ы х о б о з н а ч е н и й

Труба типа 3, диаметром 530 мм, толщиной стенки 8 мм, класса прочности К 52, без термообработки:

Труба тип 3-530-8- К 52 ГОСТ 20295-85

Труба типа 2, диаметром 820 мм, толщиной стенки 12 мм, класса прочности К 60, с термическим упрочнением:

Труба тип 2-У 82012- К 60 ГОСТ 20295-85

Труба типа 1, диаметром 325 мм, толщиной стенки 7 мм, класса прочности К 38, с объемной термообработкой:

Труба тип 1-Т 3257- К 38 ГОСТ 20295-85

То же, с локальной термообработкой шва:

Труба тип 1-ЛТ 3257- К 38 ГОСТ 20295-85

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по техническимрегламентам, утвержденным в установленном порядке.

Трубы должны изготовляться из горячекатаной или термически обработанной спокойной и полуспокойной углеродистой стали по ГОСТ 380-94 и ГОСТ 1050-88 с ограничением массовойдоли углерода не более 0,24 % и низколегированной стали в соответствии с требованиями табл. 5.

2.2. Марка стали выбирается предприятием — изготовителем труб с учетом требований понормам механических свойств и ограничений по предельному содержанию элементов для углеродистой стали в соответствии с ГОСТ 380-94 и ГОСТ 1050-88, низколегированной стали — ГОСТ19281-89.

2.3. Эквивалент по углероду каждой плавки низколегированных марок стали не должен превышать 0,46 %.

П р и м е ч а н и я:

1. Трубы класса прочности К 60 изготовляют только термически упрочненными.

2. Знаки «+» и «—» означают изготовление и не изготовление труб.

2.4. Трубы изготовляют термически обработанными (по всему объему или по сварному соединению) и без термической обработки в соответствии с табл. 6.

П р и м е ч а н и я:

1. Трубы типа 3 экспандированные термической обработке не подвергаются.

2. Знаки «+» и «-» означают изготовление и не изготовление труб.

2.5. Механические свойства основного металла труб в зависимости от класса прочности должны соответствовать приведенным в табл. 7.

2.6. Трубы диаметром 219 мм и более с толщиной стенки 6 мм и более должны выдерживатьиспытание на ударный изгиб.

2.6.1. Ударная вязкость основного металла труб должна быть не менее норм, приведенных втабл. 8.

2.6.2. Для труб типа 2 диаметром 820 мм класса прочности К 60 и труб типа 3 диаметром 720 и820 мм величина доли вязкой составляющей основного металла труб при температуре испытанияминус 5 °С должна быть не менее 50 %. Для труб типа 3 требование факультативно до 1 января1990 г.

П р и м е ч а н и е. Для труб типов 2 и 3 классов прочности от К 50 до К 55 включительно верхний предел временного сопротивления не должен превышать минимального значения более чем на 118 Н/мм 2 (12 кгс/мм 2 ), для труб типа 2 класса прочности К 60 — более чем на 147 Н/мм 2 (15 кгс/мм 2 ).

2.7. Временное сопротивление разрыву продольных и спиральных сварных соединений должнобыть не менее норм, приведенных в табл. 7.

2.8. Ударная вязкость продольных и спиральных сварных соединений труб диаметром530—820 мм должна быть не менее:

19,6 Дж/см 2 (2 кгс^м/см 2 ) — при температуре испытания минус 40 °С для труб типа 3;

29,4 Дж/см 2 (3 кгс^м/см 2 ) — при температуре испытания минус 40 °С и минус 60 °С для труб типа 2.

2.9. Трещины, плены, рванины, расслоения и закаты на поверхности основного металла трубне допускаются.

Незначительные забоины, рябизна и окалина допускаются, если они не выводят толщину стенки за пределы минусовых отклонений.

2.10. Исправление поверхностных дефектов основного металла сваркой не допускается. Допускается исправление поверхностных дефектов зачисткой, при этом следы зачистки не должны выводить толщину стенки трубы за пределы минусовых отклонений.

2.11. На трубах всех типов допускается один поперечный шов стыка рулонов (стыковой шов, заисключением труб типа 1 диаметром 159 и 168 мм) и один кольцевой шов (исключая трубы типа 2диаметром 159—377 мм) при условии контроля их неразрушающими методами.

На трубах типа 2 стыковой шов двух смежных рулонов должен быть расположен на расстоянии не менее 300 мм от торца трубы.

Допускается расположение стыкового шва на торце трубы при условии снятия внутреннего валика усиления на длине трубы не менее 150 мм. Расстояние от конца трубы до места пересечениястыкового шва рулона и спирального шва трубы должно быть не менее 300 мм.

2.12. В сварных швах труб типов 2 и 3 не допускаются непровары, свищи, трещины, шлаковыевключения и поры, выходящие на поверхность швов. Допускается вырубка или выплавка дефектного участка с последующей заваркой, а также исправление зачисткой или сваркой.

Для труб типов 2 и 3 общая длина участков, исправленных вырубкой или выплавкой с последующей заваркой, не должна превышать 10 % длины сварного соединения. По требованию потребителя длина исправленных участков для труб типа 3 должна составлять не более 8 % длины сварного соединения.

Длина участков швов, исправленных сваркой, для труб,подвергаемых последующему термическому упрочнению, не должна превышать 15 % общей длины сварных швов. Концевые участки швов, сваренные с использованием вспомогательной дуги, не считаются участками, прошедшимиисправления.

Повторное исправление сваркой данного участка и исправление с обеих сторон сварного шва в одном сечении не допускается.

Участки сварных соединений труб после исправления должны быть подвергнуты контролю неразрушающим методом и повторному гидроиспытанию, если исправления проведены после испытания гидравлическим давлением.

2.13. В сварных соединениях труб типов 2 и 3 должен быть плавный переход от шва к основномуметаллу.

Допускаются без исправления подрезы глубиной до 0,5 мм, подрезы глубиной свыше 0,5 до 0,8 мм длиной до 50 мм, следы усадки металла по оси шва (утяжины), а также другие поверхностные дефекты, не выводящие высоту усиления за пределы минимальной высоты шва. Совпадениеподрезов в одном сечении трубы по наружному и внутреннему шву не допускается.

Для труб типа 3 начальные участки швов и концевые кратеры должны быть удалены. Допускается вазварка кратеров, получающихся при прекращении и возобновлении сварки. Допускается окончание сварки швов с применением вспомогательной дуги.

Допускается исправление сваркой трещин в количестве не более трех общей длиной не более 500 мм. Длина отдельного исправленного сваркой участка должна быть не менее 50 мм. Не допускается исправление сваркой дефектов швов на трубах после экспандирования и термоупрочнения.

2.14. Сварные швы (продольные, спиральные, а также поперечные и кольцевые) должны выдерживать контроль неразрушающими методами, при этом нормы допускаемых дефектов устанавливаются нормативной документацией.

2.15. На торцах труб типа 2 классов прочности К 55 и К 60 допускается осевая химическаянеоднородность (ликвационная полоса) в пределах норм, установленных нормативной документацией.

2.16. Трубы должны выдерживать испытательное гидравлическое давление, определяемое по ГОСТ 3845-75 с учетом осевого подпора, при этом допускаемое напряжение принимается равным0,95 от нормативного значения предела текучести металла, указанного в табл. 7. До 1 января 1988 г.допускаемое напряжение принимается равным 0,90 от нормативного предела текучести; для трубдиаметром 273 мм и менее величина гидравлического испытательного давления не должна превышать 12 Н/мм 2 (120 кгс/см 2 ).

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одного размера, одной маркистали, одного класса прочности, одного вида термообработки и сопровождаться одним документомо качестве, содержащим:

наименование предприятия-изготовителя и товарный знак или его товарный знак; тип трубы;

номинальные размеры труб; класс прочности и марку стали;

номер трубы (для труб диаметром 530 мм и более из низколегированных марок стали) и номер партии;

результаты механических испытаний основного металла и сварного соединения; номер плавки, химический состав и эквивалент по углероду по данным предприятия — изготовителя металла для труб диаметром 530 мм и более из низколегированных марок стали;марку стали и номер стандарта на сталь для труб из углеродистых сталей;эквивалентную фактическую величину гидравлического давления без учета осевого подпора;состояние металла труб (термически обработанная по всему объему или по сварному шву, илибез термообработки);

отметку о проведении неразрушающего контроля; обозначение настоящего стандарта.

Количество труб в партии диаметром 530 мм и более не должно превышать 100 шт.; диаметром менее 530 мм — 200 шт.

3.2. При разногласиях в оценке химического состава низколегированных марок стали для проверки отбирают одну трубу от партии.

3.3. Контролю поверхности и размеров, испытанию гидравлическим давлением и контролюкачества сварных швов неразрушающими методами подвергают каждую трубу партии.

3.4. Для контроля качества основного металла отбирают:

две трубы от партии труб типов 1 и 2 диаметром 159—426 мм;

две трубы от каждой плавки, входящей в партию труб типов 2 и 3 диаметром 530—820 мм (за исключением плавок, испытанных ранее).

Контроль качества сварного соединения проводят на двух трубах от партии из числа отобранных для испытания основного металла.

3.5. Ударная вязкость основного металла и сварного соединения при температуре испытанияминус 60 °С и минус 10 °С, а также доля вязкой составляющей определяются по требованию потребителя.

3.6. Контроль осевой химической неоднородности (ликвационной полосы) на трубах типа 2проводят на двух трубах от плавки.

3.7. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партииили плавки.

Результаты повторных испытаний распространяются на всю партию или плавку.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. От каждой трубы, отобранной для контроля качества основного металла, отрезают:один темплет основного металла для изготовления одного образца для испытания на растяжение и трех образцов — на ударный изгиб для каждой температуры испытания;

один темплет основного металла для изготовления двух образцов для испытания доли вязкой составляющей.

От каждой трубы, отобранной для испытания сварного соединения, отрезают один темплет сварного соединения для изготовления одного образца для испытания на растяжение, трех образцов— на ударный изгиб.

Допускается правка заготовок под образцы с применением статической нагрузки.

На образцах для испытания на ударный изгиб основного металла на обеих поверхностях, перпендикулярных к оси надреза, допускаются остатки черноты от проката.

Пробы для определения химического состава стали отбирают по ГОСТ 7565-81 от одного из темплетов основного металла.

4.2. Химический состав стали проверяют по ГОСТ 22536.0-87, ГОСТ 22536.14-88 или ГОСТ12344-88, ГОСТ 12345-88, ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12349-83,ГОСТ 12350-78, ГОСТ 12353-78, ГОСТ 12354-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ12357-84, ГОСТ 12358-82, ГОСТ 12359-99, ГОСТ 12360-82, ГОСТ 12361-82, ГОСТ 12362-79,ГОСТ 12363-79, ГОСТ 12364-84, ГОСТ 12365-84.

4.3. Наружный диаметр труб (D), мм, определяют измерением периметра с последующим пересчетом по формуле:

где Р —периметр поперечного сечения, мм;

Ар — толщина рулетки, мм.

Трубы диаметром 426 мм и менее допускается контролировать непосредственным измерением диаметра.

4.4. Овальность торцов труб определяется как отношение разности наибольшего и наименьшего диаметров в одном сечении к номинальному наружному диаметру.

В зоне сварного шва измерение овальности не проводится.

4.5. Эквивалент по углероду каждой плавки (Э), %, вычисляют по формуле:

где С, Mn, V, Cr — массовые доли углерода, марганца, ванадия и хрома, которые входят в обозначение марки стали, %.

4.6. Осмотр поверхности труб проводят визуально. Глубину дефектов проверяют надпиловкойили другим способом. Толщину стенки в месте зачистки определяют методом измерения толщиныстенки на концах трубы с последующим вычитанием глубины дефекта.

4.7. На трубе измеряют:

периметр — рулеткой по ГОСТ 7502-98;

диаметр — скобой по ГОСТ 18360-93, ГОСТ 18365-93, ГОСТ 2216-84 или штангенциркулем по ГОСТ 166-89;

овальность — скобой по ГОСТ 18360-93, ГОСТ 18365-93, ГОСТ 2216-84 или штангенциркулем по ГОСТ 166-89, или рулеткой по ГОСТ 7502-98;

длину — рулеткой по ГОСТ 7502-98 или автоматизированными средствами измерения по нормативной документации;

толщину стенки — микрометром по ГОСТ 6507-90, стенкомером по ГОСТ 11358-89, толщиномером по ГОСТ 11358-89;

кривизну на 1 м длины — поверочной линейкой по ГОСТ 8026-92 и щупом по НД;

общую кривизну — по нормативной документации;

смещение кромок — прибором по нормативной документации или штангенглубиномером по ГОСТ 162-90;

косину реза — параметр обеспечивается конструкцией оборудования для обработки торцов

отклонение от окружности — шаблоном по нормативной документации;

глубину дефекта в месте зачистки — штангенглубиномером по ГОСТ 162-90;

торцевое кольцо на концах труб (притупление) — линейкой по ГОСТ 427-75;

угол скоса фаски — угломером по ГОСТ 5378-88.

4.8. Испытание на растяжение основного металла труб типа 1, а также типа 2 диаметром 159—377 мм проводят на продольных относительно оси трубы пятикратных образцах по ГОСТ 10006-80, отбираемых на участке периметра, расположенного под углом 90° к сварному шву.

Испытание на растяжение основного металла труб типов 2 и 3 диаметром 530 мм и более проводят по ГОСТ 10006-80 на плоских поперечных пятикратных образцах. Отбор образцов — по ГОСТ 7564-97.

Для испытания труб типа 2 образцы отбирают перпендикулярно к оси трубы.

4.9. Контроль основного металла труб на ударный изгиб проводят по ГОСТ 9454-78 на образцах, вырезанных перпендикулярно к оси трубы. Испытания проводят на образцах типов 1 и 11 притолщине стенки более 10 мм, образцах типов 2 и 12 или 3 и 13 — при толщине стенки 10 мм и менее.

Ударная вязкость определяется как среднее арифметическое значение по результатам испытаний трех образцов. На одном образце допускается снижение ударной вязкости на 9,8 Дж/см 2 (1 кгс^м/см 2 ).

4.10. Испытание на растяжение сварного соединения труб должно проводиться по ГОСТ6996-66 на поперечных плоских образцах типа XII со снятым усилением.

Для труб типа I испытание на растяжение сварного соединения допускается проводить на кольцевых образцах по нормативной документации.

Образцы для испытания сварного соединения отбирают перпендикулярно к шву.

4.11. Для контроля металла сварного соединения на ударный изгиб отбирают перпендикулярнок шву образцы типа VI по ГОСТ 6996-66 для толщины стенки 11 мм и более, образцы типа VII длятолщины стенки от 6 до 11 мм.

Надрез на ударных образцах для труб типов 2 и 3 выполняется по линии сплавления шва, сваренного последним, перпендикулярно к прокатной поверхности металла.

Доля вязкой составляющей определяется как среднее арифметическое значение по результатам испытания двух образцов. На одном из образцов допускается снижение величины доли вязкой составляющей на 10 %.

4.13. Контроль сварных швов труб проводят неразрушающими методами по нормативной документации.

4.14. Контроль осевой химической неоднородности (ликвационной полосы) проводят по нормативной документации.

4.15. Испытание гидравлическим давлением проводят по ГОСТ 3845-75 с выдержкой под давлением не менее 10 с для труб диаметром менее 530 мм и 20 с для труб диаметром 530 мм и более.Испытанию гидравлическим давлением не подвергаются трубы, изготовленные стыковкой двух труб,прошедших ранее гидравлическое испытание.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждой трубе на расстоянии 100—1500 мм от одного из концов должно быть выбитоклеймо с указанием:

товарного знака или наименования предприятия-изготовителя и его товарного знака; допускается взамен товарного знака указывать условное обозначение;

марки стали или ее условного обозначения;

номера трубы или номера партии, или номера трубы в партии;

клейма технического контроля;

Участок клеймения четко отмечается краской.

Допускается для труб типа 1 взамен клеймения нанесение маркировки несмываемой краской.

На внутренней поверхности труб диаметром 530 мм и более четко наносится краской: марка стали, номер партии, номер трубы, номинальные размеры по диаметру, толщине стенки и длинатрубы. По согласованию изготовителя с потребителем допускается наносить и другие данные.

5.2. Упаковка, транспортирование и хранение труб проводится в соответствии с требованиями ГОСТ 10692-80.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Трубы изготовляют трех типов:

1.2. В зависимости от механических свойств трубы изготовляют классов прочности: К 34, К 38, К 42, К 50, К 52, К 55, К 60.

1.3. Размеры труб должны соответствовать приведенным в табл. 1.

1.4. Трубы изготавливают длиной от 10,6 до 12,2 м включ.

По согласованию изготовителя с потребителем допускается поставка труб длиной до 13,7 м.

Для труб типов 1, 2 и экспандированных типа 3 допускается изготавливать до 10 % труб (по массе) длиной не менее 8,0 м

Таблица 1

Номинальный наружный диаметр труб, мм

Теоретическая масса 1 м трубы, кг, при номинальной толщине стенки, мм

Продолжение табл. 1

Номинальный наружный диаметр труб, мм

Теоретическая масса 1 м трубы, кг, при номинальной толщине стенки, мм

1.5. Предельные отклонения по наружному диаметру корпуса труб должны соответствовать табл.2.

По требованию потребителя предельные отклонения по наружному диаметру корпуса труб типа 2 диаметром 159-377 мм должны соответствовать приведенным в табл. 3.

Св. 168 до 325 включ.

Св. 168 до 325 включ.

1.7. Предельные отклонения по наружному диаметру торцов труб типа 2 диаметром 530 мм и более и типа 3 (экспандированных) не должны превышать ±2,0 мм для обычной точности изготовления и ±1,6 мм для повышенной точности изготовления.

1.8. Предельные отклонения по толщине стенки труб должны соответствовать допускам на толщину металла, предусмотренным ГОСТ 19903-74 для максимальной ширины листовой и рулонной стали.

Овальность торцов труб типа 2 диаметром 530 мм и более и труб типа 3 не должна превышать 1 % от номинального наружного диаметра.

1.11. Высота усиления всех наружных швов труб типов 2 и 3 должна быть:

Высота усиления внутренних швов должна быть не менее 0,5 мм. На внутреннем шве допускается седловина или отдельные углубления до уровня основного металла.

На концах экспандированных труб типа 3, а также термически упрочненных труб типа 2 на длине не менее 150 мм усиление внутреннего шва должно быть снято до высоты не более 0,5 мм (без учета смещения кромок). При этом допускается изготовление до 7 % труб от партии (от которых отобраны образцы для механических испытаний) с неснятым усилением внутренних швов.

1.12. Наружный грат сварного шва на трубах типа 1 должен быть уда лен. Внутренний грат сварного шва удаляют по согласованию потребите ля с изготовителем. В месте снятия грата допускается утонение стенки трубы, не выводящее толщину за пределы минусового допуска. Высота остатка грата не должна превышать величины, определяемой по формуле

По требованию потребителя для труб типа 2 диаметром 530 мм и более отклонение от теоретической окружности в зоне спирального шва по торцам трубы на дуге окружности длиной не менее 100 мм не должно превышать 1,5 мм.

1.14 Концы труб должны быть обрезаны под прямым углом. Предельные отклонения от прямого угла (косина реза) должны соответствовать табл. 4.

1.15. Концы труб с толщиной стенки 5 мм и более должны иметь фаску под углом 25-30°. При этом должно быть оставлено торцевое кольцо (притупление) шириной 1,0-3,0 мм.

Предельное отклонение по косине реза

От 114 до 325 включ.

Допускается увеличение торцевого кольца на расстоянии до 40 мм по обе стороны шва на величину усиления шва или высоту внутреннего грата.

По требованию потребителя допускается изготовлять трубы с фасками под другим углом.

Величина остатка заусенца не должна превышать 0,5 мм.

Примеры условных обозначений

Труба типа 3, диаметром 530 мм, толщиной стенки 8 мм, класса прочности К 52, без термообработки:

Труба типа 2, диаметром 820 мм, толщиной стенки 12 мм, класса прочности К 60, с термическим упрочнением:

Труба типа 1, диаметром 325 мм, толщиной стенки 7 мм, класса прочности К 38, с объемной термообработкой:

То же, с локальной термообработкой шва:

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по техническим регламентам, утвержденным в установленном порядке.

Трубы должны изготовляться из горячекатаной или термически обработанной спокойной и полуспокойной углеродистой стали по ГОСТ 380-2005 и ГОСТ 1050-88 с ограничением массовой доли углерода не более 0,24 % и низколегированной стали в соответствии с требованиями табл. 5.

2.3. Эквивалент по углероду каждой плавки низколегированных марок стали не должен превышать 0,46 %.

диаметром от 159 до 377 мм

1. Трубы типа 2 класса прочности К 60 изготавливают только термически упрочненными.

2.4. Трубы изготовляют термически обработанными (по всему объему или по сварному соединению) и без термической обработки в соответствии с табл. 6.

по сварному соединению

Диаметром от 159 до 377 мм

Диаметром » 530 » 820 мм

1. Трубы типа 3 экспандированные термической обработке не подвергаются.

2.5. Механические свойства основного металла труб в зависимости от класса прочности должны соответствовать приведенным в табл. 7.

2.6. Трубы диаметром 219 мм и более с толщиной стенки 6 мм и более должны выдерживать испытание на ударный изгиб.

2.6.1. Ударная вязкость основного металла труб должна быть не менее норм, приведенных в табл.8.

Ударная вязкость, Дж/см 2 (кгс × м/см 2 ), не менее

при температуре испытания, ° С

Трубы диаметром 219-426 мм

Термически упрочненные трубы типа 2 диаметром 530-820 мм

Трубы типа 2 класса прочности К 60 диаметром 530-820 мм

2.7. Временное сопротивление разрыву продольных и спиральных сварных соединений должно быть не менее норм, приведенных в табл. 7.

2.9. Трещины, плены, рванины, расслоения и закаты на поверхности основного металла труб не допускаются.

Незначительные забоины, рябизна и окалина допускаются, если они не выводят толщину стенки за пределы минусовых отклонений.

2.10. Исправление поверхностных дефектов основного металла сваркой не допускается. Допускается исправление поверхностных дефектов зачисткой, при этом следы зачистки не должны выводить толщину стенки трубы за пределы минусовых отклонений.

На трубах типа 2 стыковой шов двух смежных рулонов должен быть расположен на расстоянии не менее 300 мм от торца трубы.

Допускается расположение стыкового шва на торце трубы при условии снятия внутреннего валика усиления на длине трубы не менее 150 мм. Расстояние от конца трубы до места пересечения стыкового шва рулона и спирального шва трубы должно быть не менее 300 мм.

2.12. В сварных швах труб типов 2 и 3 не допускаются непровары, свищи, трещины, шлаковые включения и поры, выходящие на поверхность швов. Допускается вырубка или выплавка дефектного участка с последующей заваркой, а также исправление зачисткой или сваркой.

Для труб типов 2 и 3 общая длина участков, исправленных вырубкой или выплавкой с последующей заваркой, не должна превышать 10 % длины сварного соединения. По требованию потребителя длина исправленных участков для труб типа 3 должна составлять не более 8 % длины сварного соединения.

Длина участков швов, исправленных сваркой, для труб, подвергаемых последующему термическому упрочнению, не должна превышать 15 % общей длины сварных швов. Концевые участки швов, сваренные с использованием вспомогательной дуги, не считаются участками, прошедшими исправления.

Повторное исправление сваркой данного участка и исправление с обеих сторон сварного шва в одном сечении не допускается.

Участки сварных соединений труб после исправления должны быть подвергнуты контролю неразрушающим методом и повторному гидроиспытанию, если исправления проведены после испытания гидравлическим давлением.

2.13. В сварных соединениях труб типов 2 и 3 должен быть плавный переход от шва к основному металлу.

Допускаются без исправления подрезы глубиной до 0,5 мм, подрезы глубиной свыше 0,5 до 0,8 мм длиной до 50 мм, следы усадки металла по оси шва (утяжины), а также другие поверхностные дефекты, не выводящие высоту усиления за пределы минимальной высоты шва. Совпадение подрезов в одном сечении трубы по наружному и внутреннему шву не допускается.

Для труб типа 3 начальные участки швов и концевые кратеры должны быть удалены. Допускается вазварка кратеров, получающихся при прекращении и возобновлении сварки. Допускается окончание сварки швов с применением вспомогательной дуги.

Допускается исправление сваркой трещин в количестве не более трех общей длиной не более 500 мм. Длина отдельного исправленного сваркой участка должна быть не менее 50 мм. Не допускается исправление сваркой дефектов швов на трубах после экспандирования и термоупрочнения.

2.14. Сварные швы (продольные, спиральные, а также поперечные и кольцевые) должны выдерживать контроль неразрушающими методами, при этом нормы допускаемых дефектов устанавливаются нормативной документацией.

2.15. На торцах труб типа 2 классов прочности К 55 и К 60 допускается осевая химическая неоднородность (ликвационная полоса) в пределах норм, установленных нормативной документацией.

2.16. Трубы должны выдерживать испытательное гидравлическое давление, определяемое по ГОСТ 3845-75 с учетом осевого подпора, при этом допускаемое напряжение принимается равным 0,95 от нормативного значения предела текучести металла, указанного в табл. 7. Для труб диаметром 273 мм и менее величина гидравлического ис пытательного давления не должна превышать 12 Н/мм 2 (120 кгс/см 2 )

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одного размера, одной марки стали, одного класса прочности, одного вида термообработки и сопровождаться одним документом о качестве, содержащим:

наименование предприятия-изготовителя и товарный знак или его товарный знак;

номинальные размеры труб;

класс прочности и марку стали;

номер трубы (для труб диаметром 530 мм и более из низколегированных марок стали) и номер партии;

результаты механических испытаний основного металла и сварного соединения;

номер плавки, химический состав и эквивалент по углероду по данным предприятия-изготовителя металла для труб из низколегированных марок стали, обозначение стандарта на сталь;

номер плавки, химический состав по данным предприятия-изготовителя металла для труб из углеродистых марок стали, обозначение стандарта на сталь;

эквивалентную фактическую величину гидравлического давления без учета осевого подпора;

состояние металла труб (термически обработанная по всему объему или по сварному шву, или без термообработки);

отметку о проведении неразрушающего контроля;

обозначение настоящего стандарта.

3.2. При разногласиях в оценке химического состава стали для проверки отбирают одну трубу от партии.

3.3. Контролю поверхности и размеров, испытанию гидравлическим давлением и контролю качества сварных швов неразрушающими методами подвергают каждую трубу партии.

3.4. Для контроля качества основного металла труб отбирают:

Контроль качества сварного соединения проводят на двух трубах от партии из числа отобранных для испытания основного металла.

3.5. Ударная вязкость основного металла и сварного соединения при температуре испытания минус 60 ° С и минус 10 ° С, а также доля вязкой составляющей определяются по требованию потребителя.

3.6. Контроль осевой химической неоднородности (ликвационной полосы) на трубах типа 2 проводят на двух трубах от плавки.

3.7. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии или плавки.

Результаты повторных испытаний распространяются на всю партию или плавку.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. От каждой трубы, отобранной для контроля качества основного металла, отрезают:

один темплет основного металла для изготовления двух образцов для испытания доли вязкой составляющей.

Допускается правка заготовок под образцы с применением статической нагрузки.

На образцах для испытания на ударный изгиб основного металла на обеих поверхностях, перпендикулярных оси надреза, допускаются остатки черноты от проката.

Пробы для определения химического состава стали отбирают по ГОСТ 7565-81 от одного из темплетов основного металла.

4.3. Наружный диаметр труб ( D ), мм, определяют измерением периметра с последующим пересчетом по формуле

Трубы диаметром 426 мм и менее допускается контролировать непосредственным измерением диаметра.

4.4. Овальность торцов труб определяется как отношение разности наибольшего и наименьшего диаметров в одном сечении к номинальному наружному диаметру. В зоне сварного шва измерение овальности не проводится.

4.5. Эквивалент по углероду каждой плавки (Э), %, вычисляют по формуле

4.7. На трубе измеряют:

Допускается проводить контроль другими приборами, метрологические характеристики которых обеспечивают необходимую точность измерений.

Косина реза обеспечивается конструкцией оборудования для обработки торцов труб.

На территории Российской Федерации действует ГОСТ 11358-89.

Для испытания труб типа 2 образцы отбирают перпендикулярно к оси трубы.

Ударная вязкость определяется как среднее арифметическое значение по результатам испытаний трех образцов. На одном образце допускается снижение ударной вязкости на 9,8 Дж/см 2 (1 кгс м/см 2 ).

4.10. Испытание на растяжение сварного соединения труб должно проводиться по ГОСТ 6996-66 на поперечных плоских образцах типа XII со снятым усилением.

Для труб типа I испытание на растяжение сварного соединения допускается проводить на кольцевых образцах по нормативной документации.

Образцы для испытания сварного соединения отбирают перпендикулярно к шву.

4.11. Для контроля металла сварного соединения на ударный изгиб отбирают перпендикулярно к шву образцы типа VI по ГОСТ 6996-66 для толщины стенки 11 мм и более, образцы типа VII для толщины стенки от 6 до 11 мм.

Надрез на ударных образцах для труб типов 2 и 3 выполняется по линии сплавления шва, сваренного последним, перпендикулярно к прокатной поверхности металла.

Доля вязкой составляющей определяется как среднее арифметическое значение по результатам испытания двух образцов. На одном из образцов допускается снижение величины доли вязкой составляющей на 10 %.

4.13. Контроль сварных швов труб проводят неразрушающими методами по нормативной документации.

4.14. Контроль осевой химической неоднородности (ликвационной полосы) проводят по нормативной документации.

4.15. Испытание гидравлическим давлением проводят по ГОСТ 3845-75 с выдержкой под давлением не менее 10 с для труб диаметром менее 530 мм и 20 с для труб диаметром 530 мм и более. Испытанию гидравлическим давлением не подвергаются трубы, изготовленные стыковкой двух труб, прошедших ранее гидравлическое испытание.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждой трубе на расстоянии 100-1500 мм от одного из концов должно быть выбито клеймо с указанием:

товарного знака или наименования предприятия-изготовителя и его товарного знака; допускается взамен товарного знака указывать условное обозначение;

марки стали или ее условного обозначения и класса прочности;

номера трубы или номера партии, или номера трубы в партии;

клейма технического контроля;

Участок клеймения четко отмечается краской.

Допускается для труб типа 1 взамен клеймения нанесение маркировки несмываемой краской.

На внутренней поверхности труб диаметром 530 мм и более типов 2 и 3 четко наносится краской: марка стали, класс прочности, номер партии, номер трубы, номинальные размеры по диаметру и толщине стенки, фактическая длина трубы.

Дополнительно к основной маркировке допускается производить маркировку труб другими способами (бирки, самоклеящиеся этикетки и др.)

5.2. Упаковка, транспортирование и хранение труб проводится в соответствии с требованиями ГОСТ 10692-80.